在制造业竞争日益激烈的今天,质量管理已成为企业生存发展的生命线。传统依靠人工记录、纸单流转的质量管理方式,正面临着数据不准、追溯困难、响应迟缓等诸多挑战。制造执行系统(MES)通过以下四个关键步骤,助力企业实现质量管理质的飞跃。

第一步:质量数据全面“上网”,夯实改善基础

传统质量管理模式下,数据依赖人工记录、纸质传递,不仅效率低下,更存在数据失真、信息滞后的风险。MES系统的首要价值,就是实现质量数据的全面数字化。

核心变革:

报工数据实时采集:合格数、不良数即时录入系统

检验过程全面覆盖:首检、巡检、尾检、全检结果数字化记录

数据源头可追溯:每个不良品、每个检验动作都有据可查

实践价值:

某电子制造企业实施MES后,质量数据采集效率提升85%,数据准确率从原来的70%提升至99%,为后续质量改善奠定了坚实基础。告别“大概齐”的管理模式,让每一个质量决策都基于真实、完整的数据。

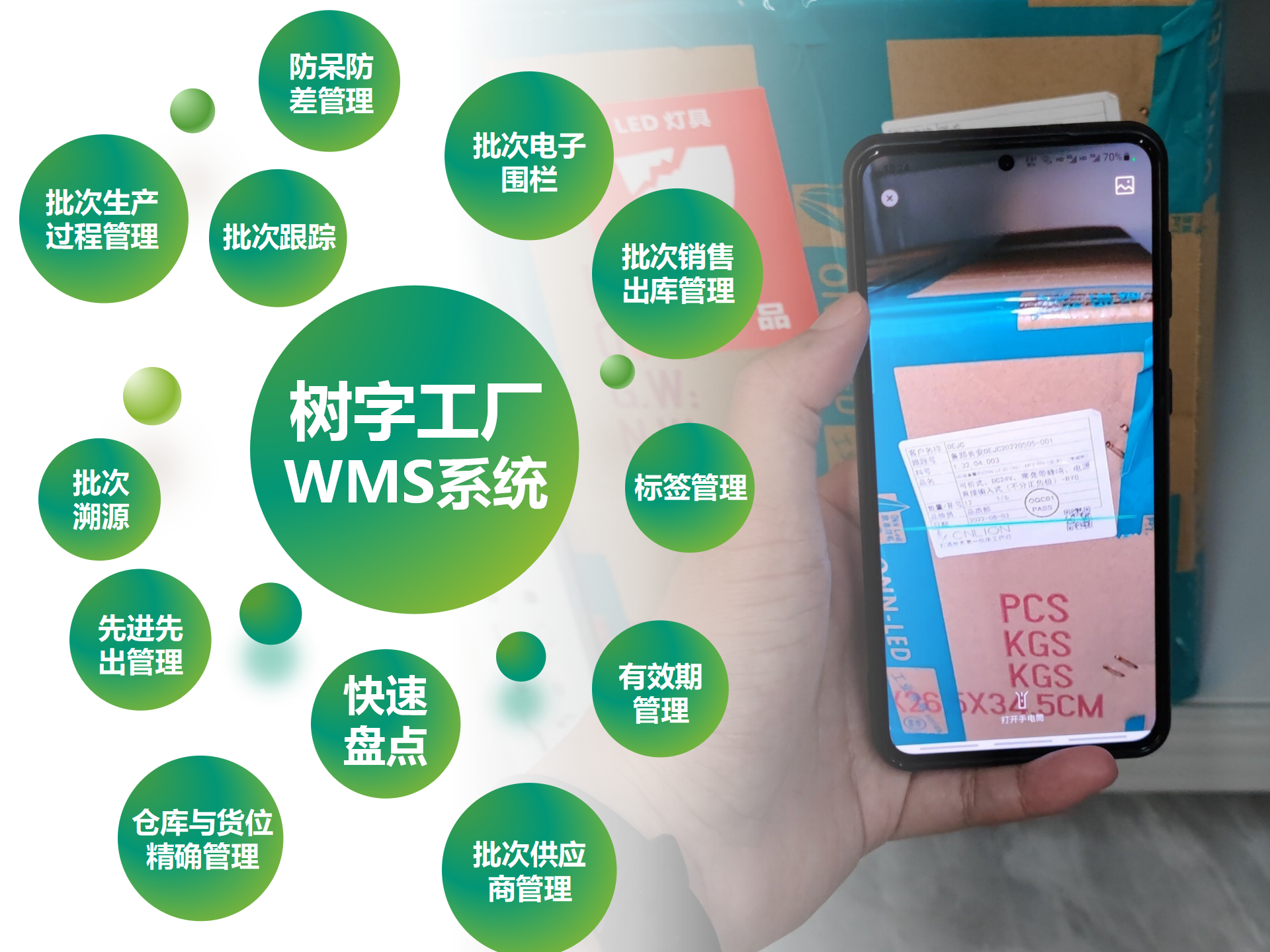

第二步:质量问题精准追溯,根因无处遁形

当出现质量问题时,快速精准地定位问题根源是质量管理的关键。MES系统通过多层次追溯机制,让质量问题的根源一目了然。

追溯体系构建:

基础信息关联:工单与设备、操作人员、检验员信息绑定

物料批次管理:原材料批次信息清晰可查

单品精细追溯:通过二维码/RFID实现单件产品全生命周期追踪

工艺参数记录:生产时的设备温度、压力等关键参数完整保存

应用成效:

某汽车零部件供应商通过MES追溯系统,将质量问题定位时间从平均6小时缩短至10分钟,质量问题的处理效率提升97%,客户投诉响应速度显著改善。

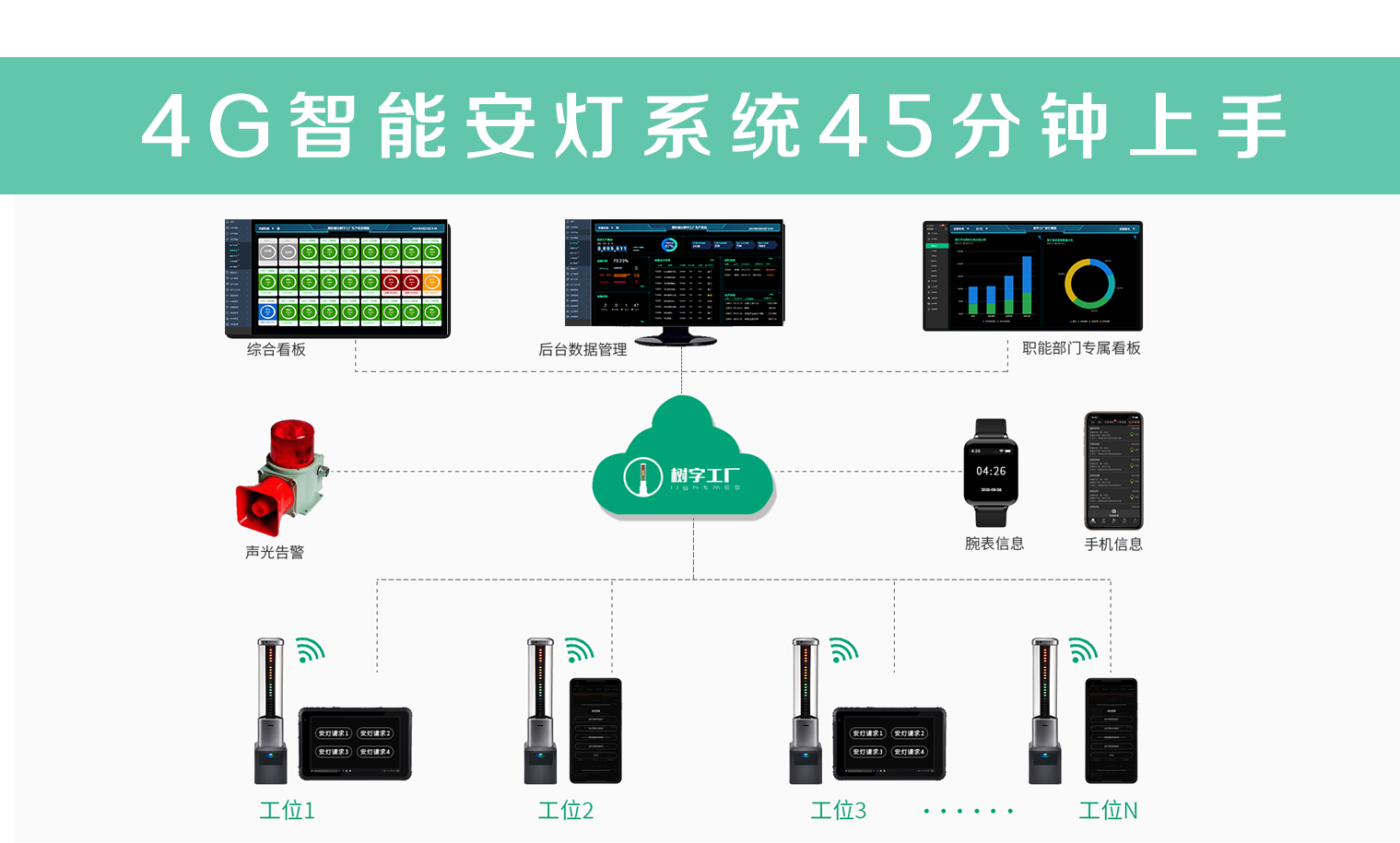

第三步:生产异常实时响应,防患于未然

生产过程中的异常事件是影响产品质量的主要因素。MES系统结合安灯呼叫系统,构建起异常事件的快速响应机制。

异常管理闭环:

异常类型全覆盖:换线、设备故障、来料质量问题、物料短缺等

即时报警通知:现场按钮触发,信息秒级传递至责任人

处理过程全记录:从报警到解决的全流程数据留存

事后分析改进:基于异常数据进行针对性改善

实施效果:

某家电企业部署MES异常管理系统后,异常响应时间从原来的平均45分钟缩短至5分钟,重复性异常发生率降低70%,生产过程稳定性显著提升。

第四步:质量数据深度挖掘,驱动持续改善

质量数据的价值不仅在于记录,更在于通过分析挖掘改进机会。MES系统通过自动化的数据汇总与分析,将质量数据转化为改善行动。

数据分析应用:

不良类型统计:自动归类分析各类质量问题占比

趋势变化监控:实时跟踪质量指标波动情况

要因深度分析:通过数据关联定位根本原因

改善效果验证:跟踪改进措施的实施效果

典型案例:

某注塑企业通过MES系统数据分析,发现“色差”问题占月度不良总数的42%。通过深入分析工艺参数与原料批次的关系,优化温度曲线和原料检验标准,在一个月内将色差不良率从6.5%降至0.8%,年度质量成本降低超过150万元。

总结:构建数据驱动的质量管理新范式

MES系统通过四个环环相扣的步骤,帮助企业构建起完整的数据驱动质量管理体系。从数据采集到追溯分析,从异常响应到持续改善,每个环节都紧密衔接,形成质量管理闭环。

这种新型质量管理模式,不仅解决了传统质量管理中的痛点,更重要的是将质量数据转化为企业的核心资产,持续驱动质量提升和效益增长。

郑校长每天与大家分享工厂数字化的实战经验,如果觉得本文对您有帮助,请点赞支持并关注郑校长!我们将持续为您带来更多让工厂提质增效的实用干货!欢迎在评论区留言交流,共同探讨质量管理的最佳实践!