智能制造新范式:四大数字系统重构工厂管理效率

导语: 在制造业数字化转型的浪潮中,传统管理模式正面临严峻挑战。如何实现从周报管理到分钟级响应的跨越?本文将揭示四大数字系统如何通过技术创新重构生产管理范式,助力企业实现质的飞跃。

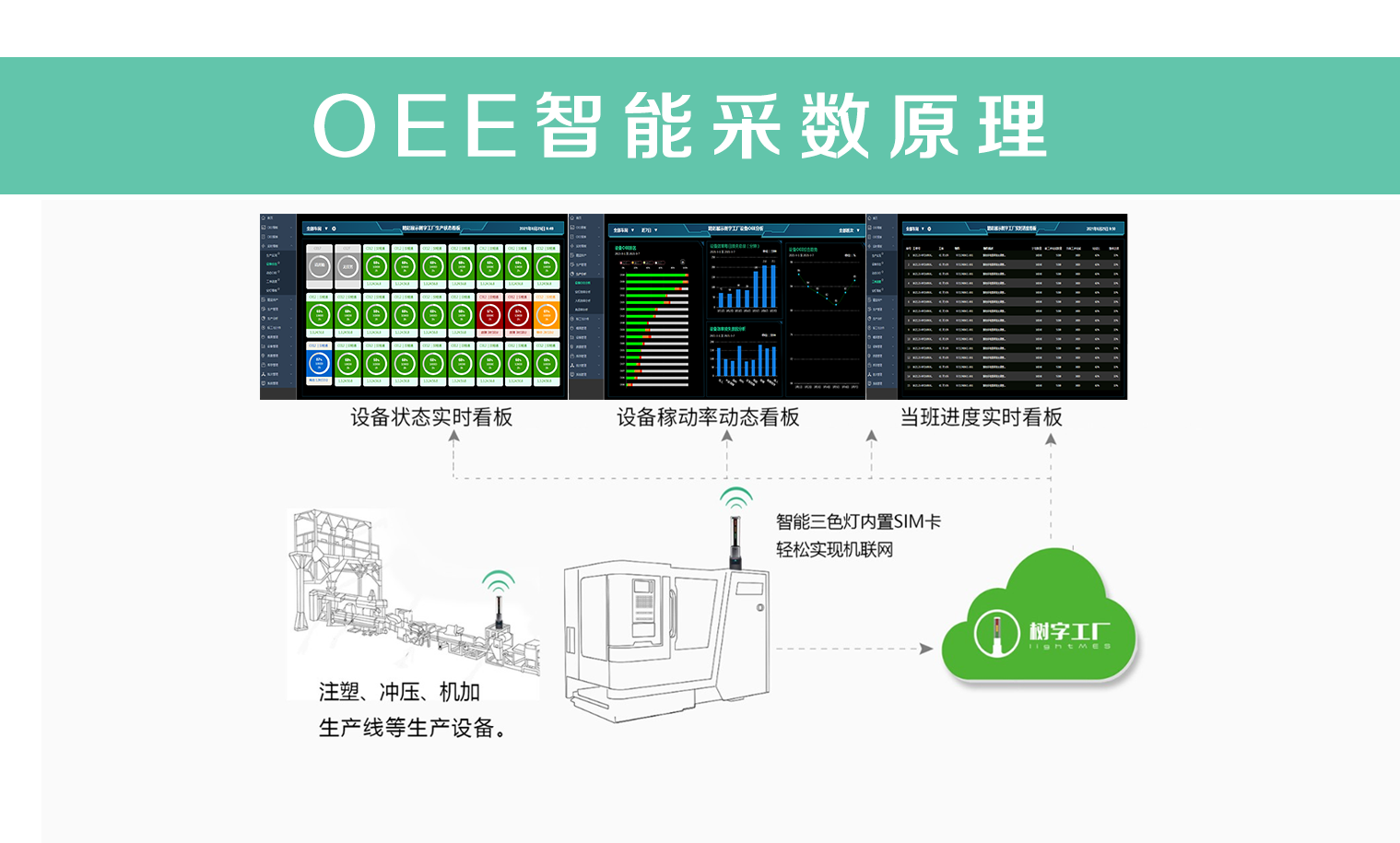

一、全局进度看板:打造实时数据驾驶舱

传统生产管理往往依赖周报、月报等滞后数据,决策效率低下。现代制造企业通过构建实时数据驾驶舱,实现了管理效率的颠覆性提升。

技术核心:

集成ERP、MES、PLC多源数据流

采用动态OEE热力图实时展示设备状态

通过订单履约矩阵追踪交付进度

实践成效:

某汽车零部件龙头企业应用实时数据驾驶舱后,实现了分钟级管理响应。产能决策时效提升99%,紧急会议频次下降80%,管理人员得以从繁琐的会议中解放,专注于价值创造。

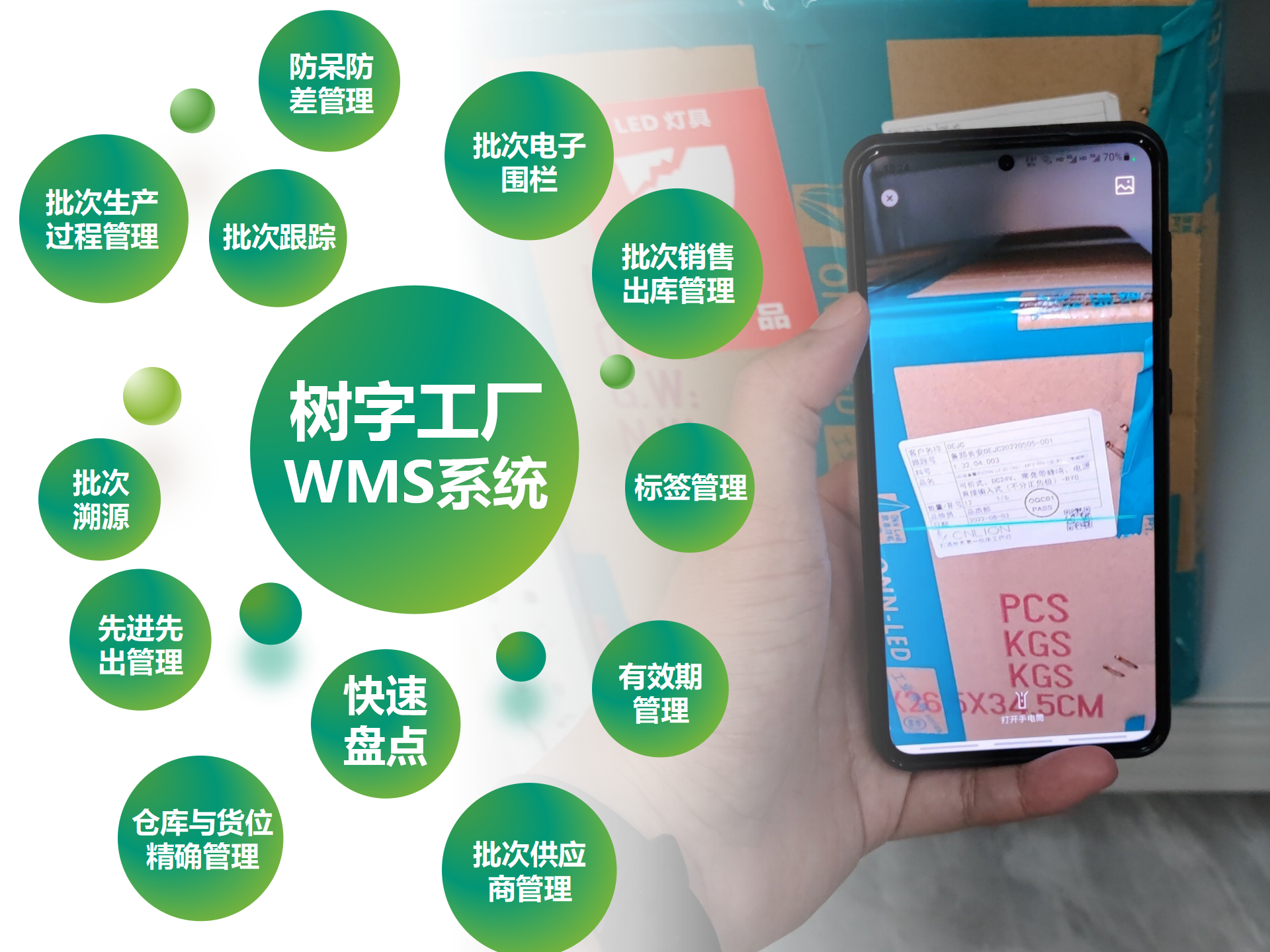

二、工单全流程追踪:建立穿透式制造溯源体系

在复杂制造场景中,传统的工单管理往往存在信息断层。穿透式制造溯源体系通过数字化手段,实现了从原材料到成品的全流程透明化。

技术突破:

基于工序级数字孪生技术

采用RFID时空坐标映射

支持532道工序的全程追踪

应用案例:

三一重工在实施该体系后,取得了显著成效:

在制品库存周转率提升35%

质量追溯效率提升8倍

实现了从钢锭入库到发动机装配的全流程可视化管理

三、智能辅助排产:部署动态优化调度引擎

面对急单、插单等生产异常,传统排产方式往往力不从心。动态优化调度引擎通过先进算法,实现了生产资源的智能优化配置。

算法优势:

融合TOC瓶颈理论

结合强化学习算法

支持多目标优化决策

实战表现:

某医疗器械企业遭遇紧急订单时,调度引擎在3分钟内完成:

16台设备的产能评估

200+工序的冲突检测

输出插单可行性报告

生成交付风险矩阵

最终实现急单准交率92%,突破行业瓶颈。

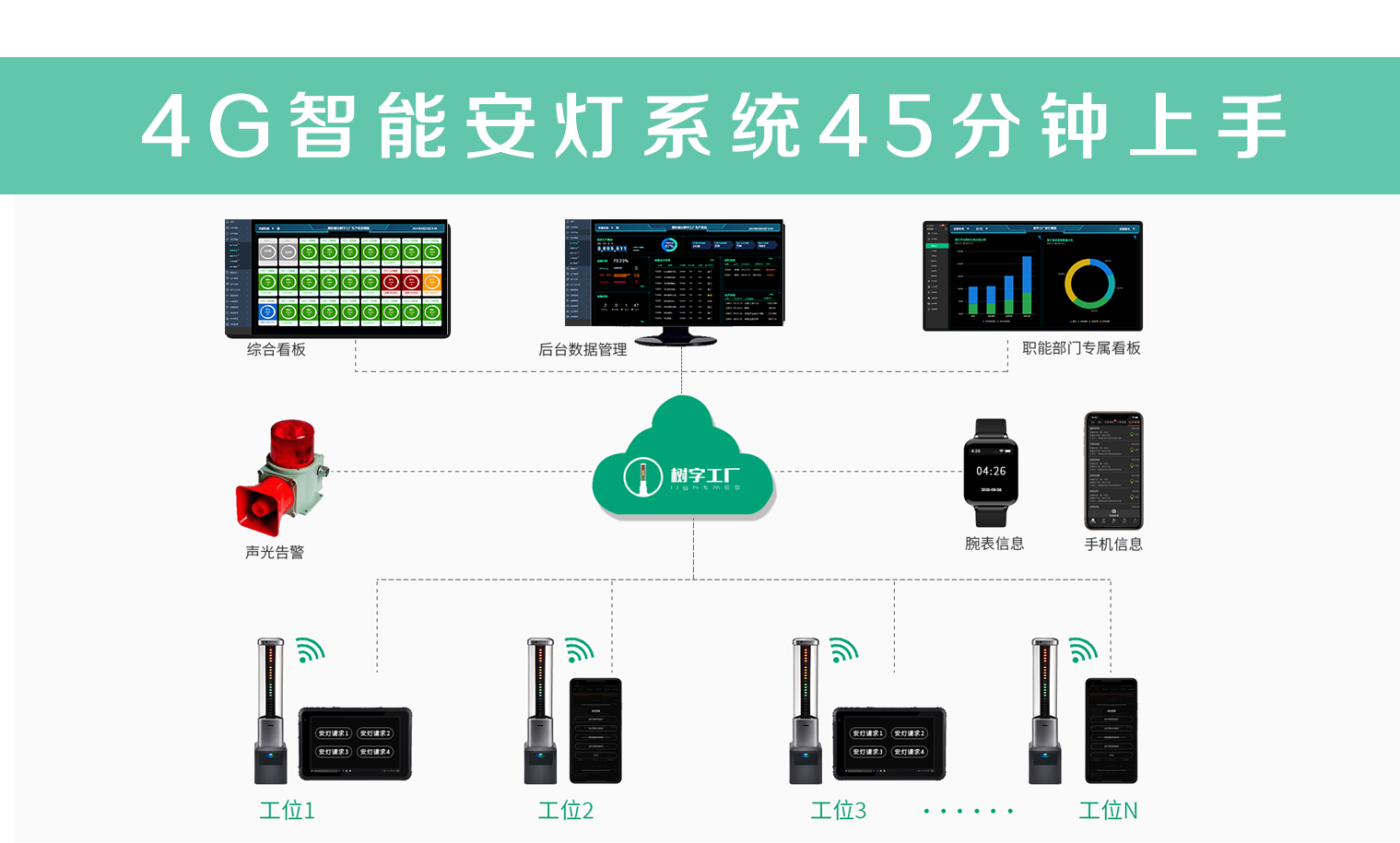

四、手机实时管控:构建去中心化指挥系统

随着移动互联网技术的成熟,去中心化制造指挥系统正在重塑工厂管理范式。

架构创新:

采用工业微服务架构

支持多终端实时同步

实现移动端全功能覆盖

应用场景:

海尔互联工厂的实践表明,管理者通过手机即可:

实时调取冲压车间OEE看板

同步审批工艺变更请求

远程指导异常处理

平均决策周期从6小时压缩至23分钟,管理效率提升显著。

五、数字化转型的价值重构

效率重构:

从"事后补救"到"事前预警"

从"经验决策"到"数据驱动"

从"层级审批"到"实时授权"

价值重塑:

设备利用率提升30%以上

管理成本降低40%

客户满意度显著提升

六、实施路径建议

初级阶段(1-3个月):

部署实时数据看板

建立基础数据采集体系

实现关键指标可视化

中级阶段(4-6个月):

完善工单追踪系统

优化排产算法

推进移动端应用

高级阶段(7-12个月):

构建预测性维护体系

实现全流程数字孪生

建立自适应优化机制

结语

数字化转型不是简单的技术升级,而是管理理念和生产模式的根本变革。四大数字系统的协同应用,正在帮助制造企业打破信息孤岛,重构运营效率,在激烈的市场竞争中赢得先机。

郑校长每天跟大家分享工厂数字化的方方面面,如果您觉得本文对您有帮助,请点赞支持并关注郑校长,您的鼓励是我们持续分享专业知识的动力!

如果您正在规划企业数字化转型,欢迎与我们交流,让我们用成功实践经验,助您打造面向未来的智能工厂!