在制造业竞争日益激烈的今天,质量管理已从传统的事后检验转向全过程预防与控制。制造执行系统(MES)作为连接计划层与执行层的核心平台,正在成为企业实现质量转型升级的关键工具。本文将深入解析MES系统推动质量改善的四大核心路径。

一、数字化记录:建立完整的质量数据基础

传统质量管理往往依赖纸质记录和人工统计,数据分散且容易遗失。MES系统通过数字化手段,构建起完整的质量数据采集体系。

核心功能实现:

实时报工记录:操作人员在完成工序的同时,通过终端设备实时提交不良品信息

全过程检验覆盖:支持首检、巡检、尾检、全检等多种检验模式的数字化记录

结构化数据存储:所有质量数据按照统一格式存储,确保数据的完整性与一致性

价值体现:

某家电制造企业在实施MES后,质量数据采集效率提升80%,数据准确率达到99.5%,为后续质量分析奠定了坚实基础。

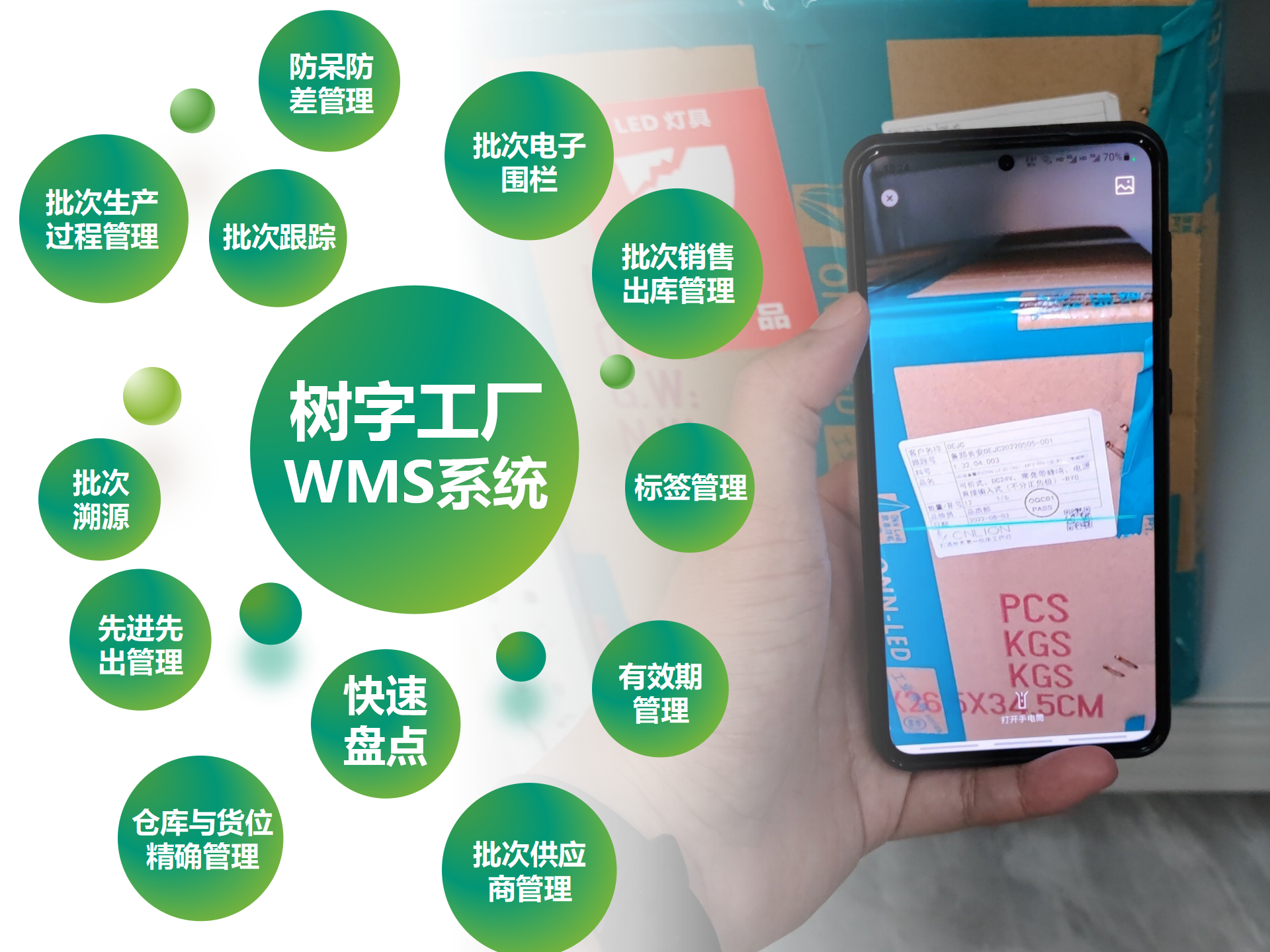

二、全流程追溯:构建精准的质量溯源体系

当出现质量问题时,快速精准地定位问题源头是质量管理的核心诉求。MES系统通过多层次追溯机制,实现从原材料到成品的全链路质量追踪。

追溯深度延伸:

基础层级:记录工单对应的设备、操作人员、检验人员及物料批次信息

单品层级:通过二维码或RFID标识,实现单件产品的全生命周期追踪

工艺参数层级:追溯生产过程中的设备参数(温度、压力、转速等)及环境数据

应用案例:

某汽车零部件供应商通过MES系统的深度追溯功能,将质量问题定位时间从原来的平均8小时缩短至15分钟,质量索赔成本降低70%。

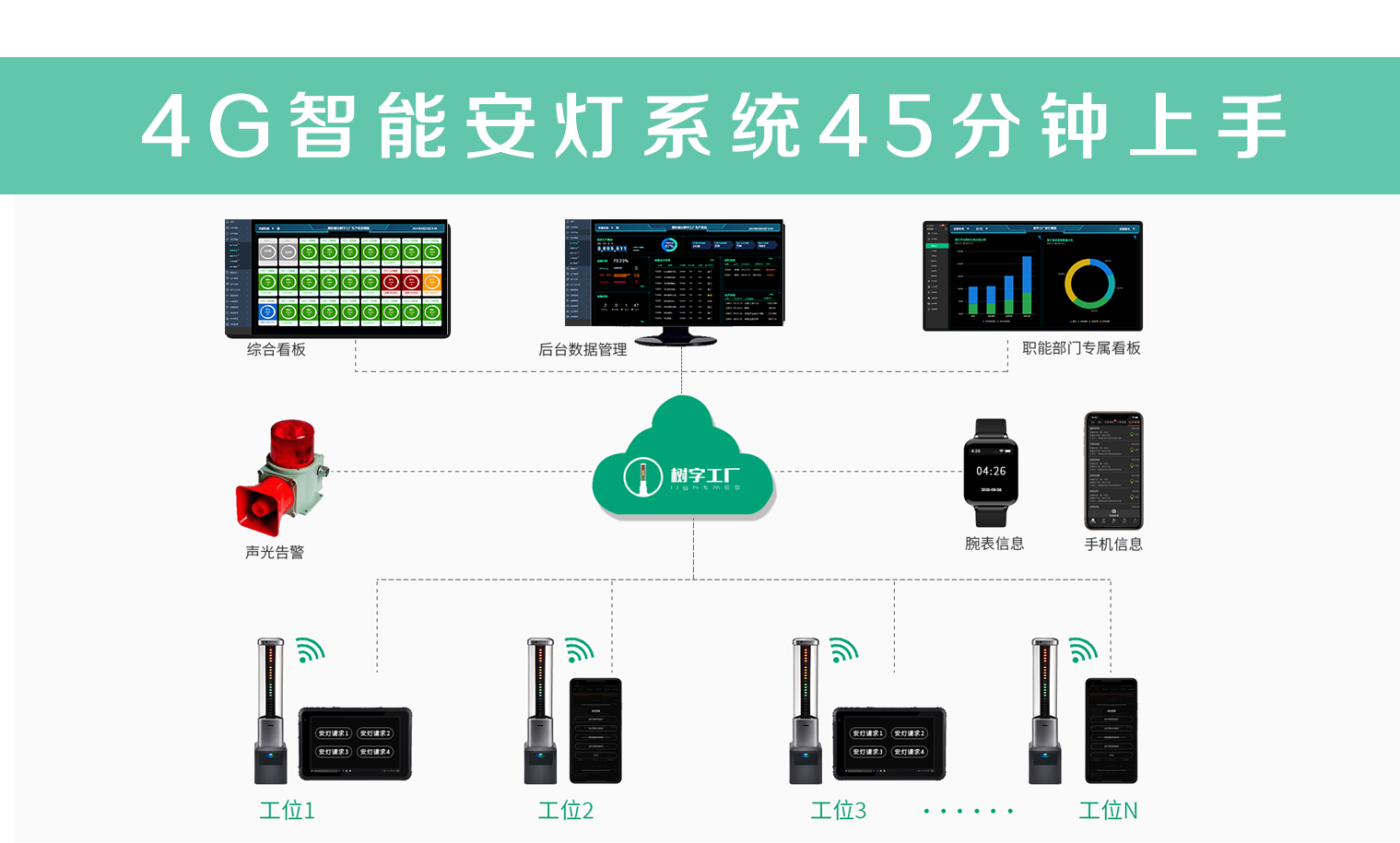

三、异常管理在线化:建立实时响应机制

生产过程中的异常事件是影响产品质量的主要因素。MES系统通过安灯呼叫等机制,实现异常管理的在线化与闭环化。

异常类型全覆盖:

生产异常:工艺参数偏差、设备状态异常

物料异常:来料质量问题、物料短缺

质量异常:检验不合格、质量趋势异常

管理闭环构建:

异常触发→系统报警→责任指派→处理跟踪→效果验证→预防措施,形成完整的异常管理闭环。某电子制造企业通过该机制,异常响应时间缩短85%,重复性质量问题发生率降低60%。

四、质量数据分析:驱动持续改进的智能引擎

质量数据的价值不仅在于记录,更在于通过深度分析发现改进机会。MES系统通过多维度数据分析,将质量数据转化为可执行的改进策略。

分析维度深化:

趋势分析:监控质量指标的变化趋势,提前预警质量风险

要因分析:通过柏拉图、关联分析等方法,定位关键质量问题

对比分析:不同班组、设备、时段的质量表现对比,识别最佳实践

改进闭环实例:

某精密注塑企业通过MES系统的质量数据分析,发现色差问题占不良总数的35%。进一步分析显示,该问题与特定批次的原料和工艺参数设置相关。通过优化原料检验标准和调整工艺窗口,该企业在一个月内将色差不良率从5%降至0.8%,年度质量成本节约超200万元。

总结:构建数据驱动的质量生态系统

MES系统通过数字化记录、全流程追溯、异常管理在线化和质量数据分析四个关键环节,帮助企业构建起完整的数据驱动质量生态系统。这个系统不仅解决了质量数据的采集和管理问题,更重要的是将质量数据转化为企业的核心资产,持续驱动质量改进和效益提升。

郑校长每天与大家分享工厂数字化的实战经验,如果本文对您有所启发,请点赞支持并关注郑校长。我们将持续为您带来更多让工厂提质增效的实用干货!欢迎在评论区留言交流,共同探讨质量管理的最佳实践!