工厂数字化转型的投入金额因企业规模、行业特点和具体需求而异,从几万元到数亿元不等。

在当前全球制造业加速向数字化、智能化转型的背景下,工厂数字化转型成为提升竞争力的重要手段。然而,不同企业在推进数字化转型过程中所需的资金投入存在较大差异。具体如下:

系统采购成本:工厂数字化转型需要采购各类软硬件系统,如ERP(企业资源计划)、MES(制造执行系统)、SCADA(数据采集与监控)等。这些系统的采购费用根据功能复杂度和供应商不同,价格可以从几万元到几百万元不等。例如,一套完整的ERP系统可能需花费数十万元。

设备升级改造:许多工厂在进行数字化转型时,需要对现有设备进行升级或更换,以实现设备的互联互通和数据收集。设备改造的费用取决于设备类型和改造难度,一般在几十万元到几百万元之间。

网络基础设施建设:为了支持大量数据的传输和处理,工厂需要建设稳定高效的网络基础设施,包括光纤网络、无线AP、服务器等。这部分费用根据工厂规模和网络覆盖范围,可能在几十万元到上百万元不等。

人员培训和管理变革:数字化转型不仅是技术的变革,更是管理和人员的变革。企业需要对员工进行相关技能培训,并调整管理流程和组织结构。这部分费用包括培训课程、咨询顾问费和内部管理成本,通常在几十万元左右。

安全和风险管理:随着数字化程度的提高,网络安全风险也相应增加。企业需要投入资金建立和完善网络安全体系,包括防火墙、入侵检测系统、数据备份和恢复等措施,这部分费用在十万元到几十万元不等。

维护和运营成本:数字化转型后的系统和设备需要持续的维护和运营,包括软件升级、硬件维修、技术支持等。这部分费用是长期的,每年可能需要几十万元。

试点项目和示范工程:一些企业在全面推进数字化转型前,会选择部分生产线或车间进行试点。试点项目的费用相对较低,但为全面推广提供了宝贵经验。这部分费用通常在几十万元到一百万元之间。

外部咨询和服务:为了确保数字化转型的成功,许多企业会聘请专业的咨询公司提供战略咨询、方案设计和实施指导。咨询费用根据项目规模和复杂程度,可能在几十万元到几百万元不等。

市场调研和需求分析:在数字化转型初期,企业需要进行市场调研和需求分析,了解行业趋势和自身需求,制定合理的转型策略。这部分费用一般在几万元到几十万元之间。

政策支持和补贴:政府对于企业的数字化转型通常会提供一定的政策支持和资金补贴。企业应积极申请相关政策,降低自身投入压力。这部分资金视具体政策而定,可能有几十万元到上百万元。

总的来说,工厂数字化转型的投入金额受多种因素影响,从系统采购、设备升级、网络建设到人员培训、安全管理等各方面都需要资金支持。企业应根据自身实际情况和需求,合理规划和分配预算,确保数字化转型的顺利推进和成功实施。

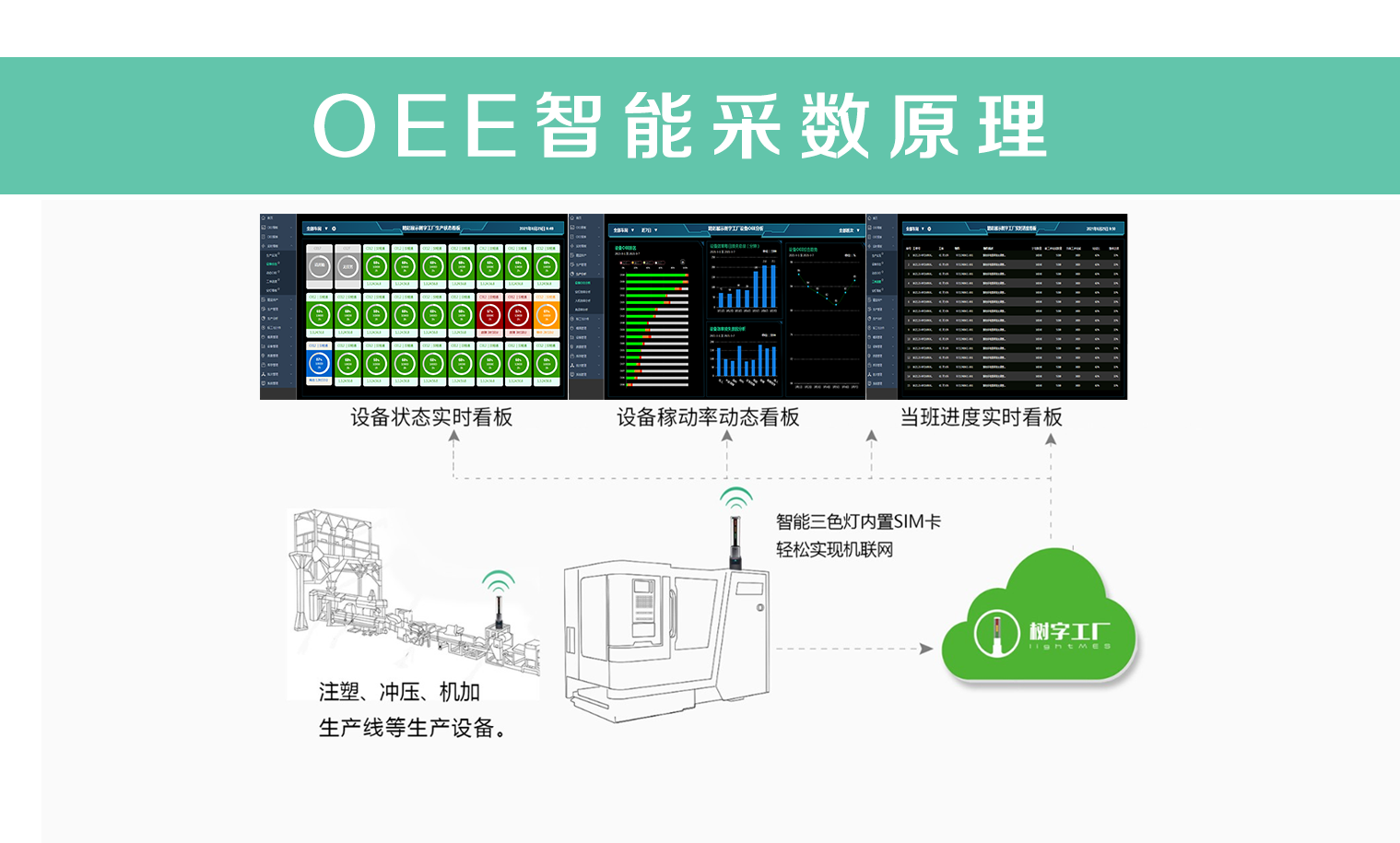

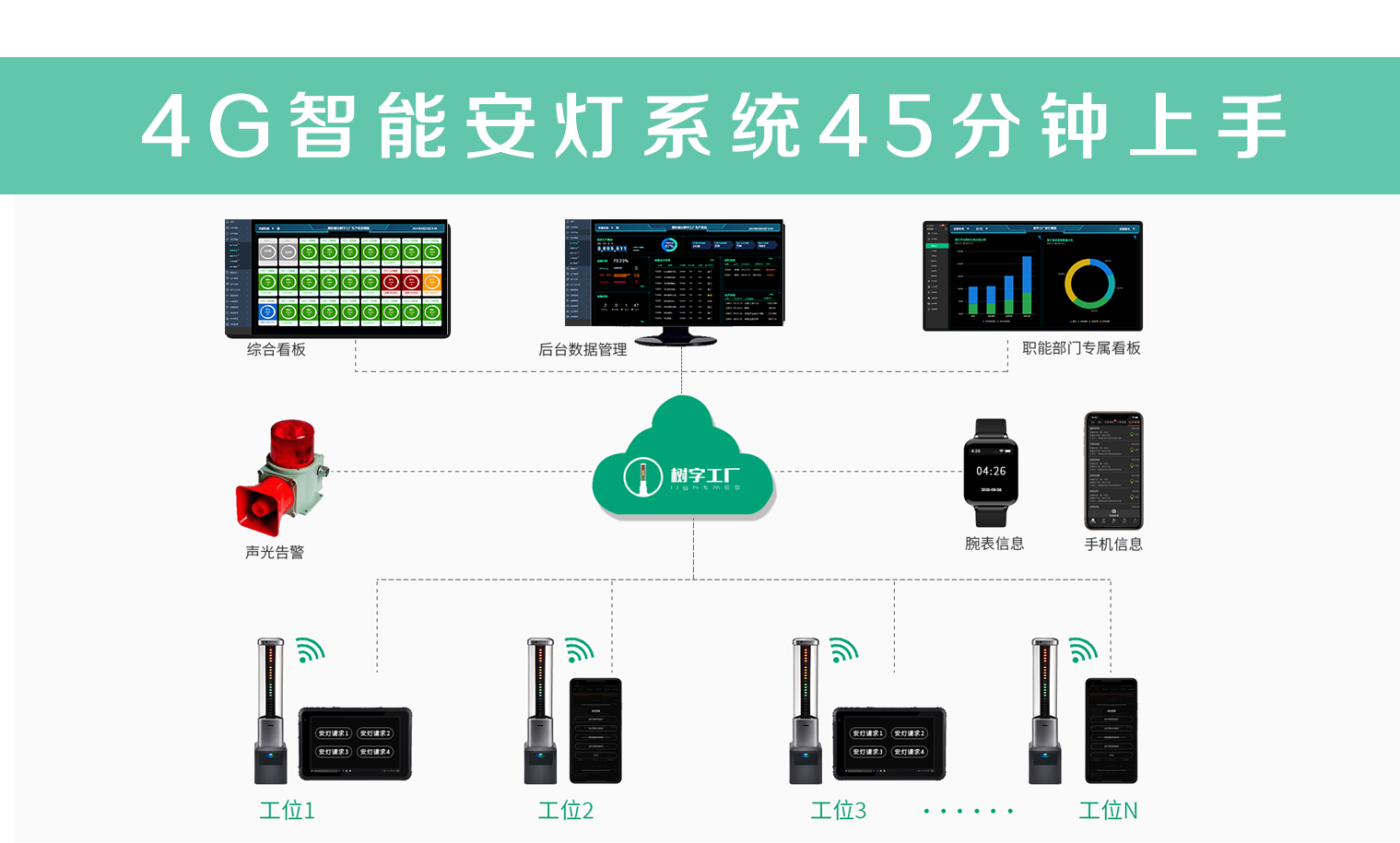

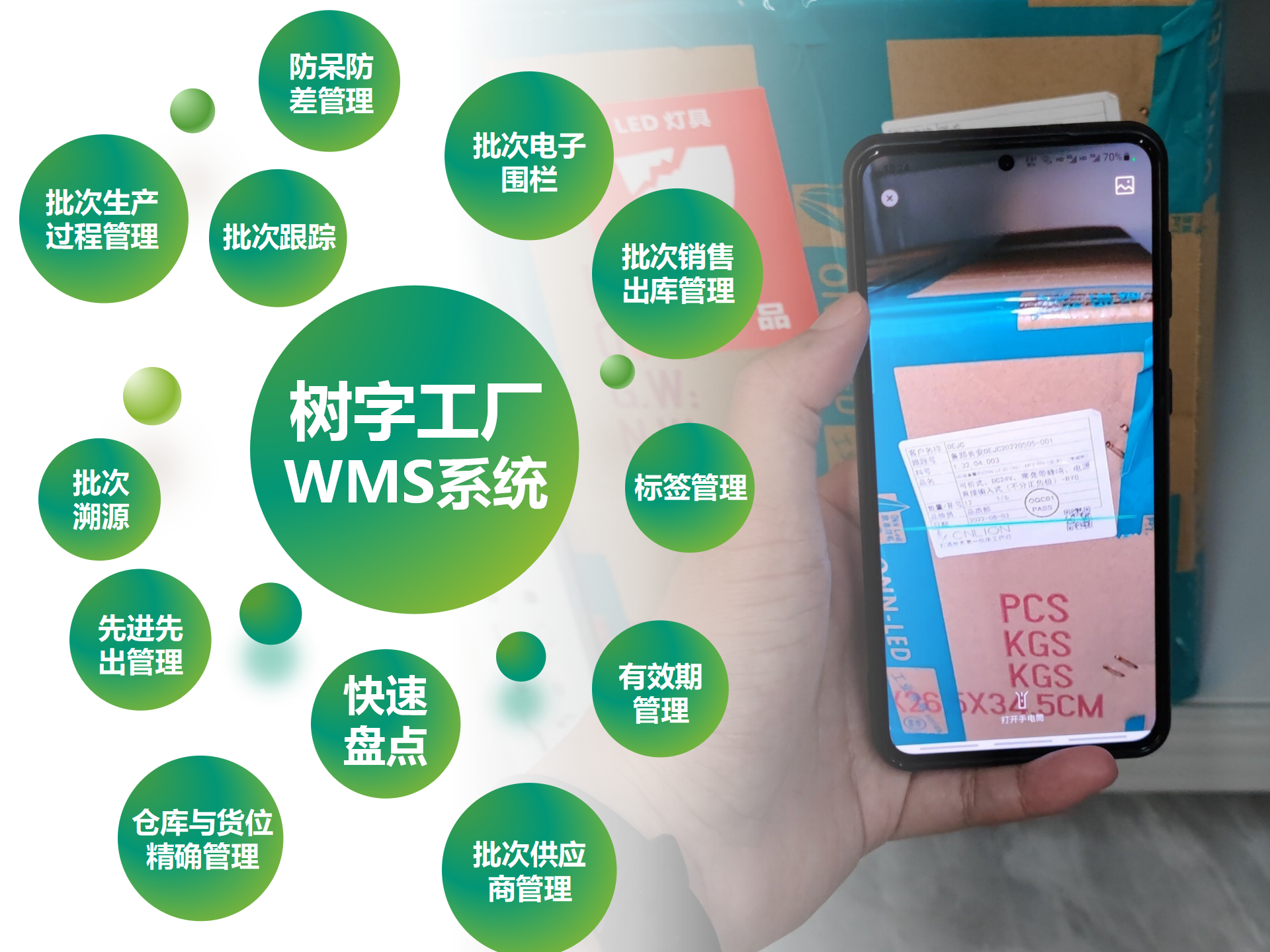

树字工厂MES系统对工厂管理可是好帮手,树字工厂MES系统是一款标品MES系统,收费标准按3000元/工作中心来定,一台设备也让能用,只用20%的大MES成本,就能够实现80%的MES系统功能,7天能够完成项目上线(含辅导),5分钟就可以打造车间电子看板,功能模块包含有生产计划APS、交期管理、车间生产效率提升、车间电子看板、生产进度、oee采集、品质管理、e-SOP、设备维保、安灯系统、追溯系统等,服务了各行各业的上千家客户,擅长离散型制造业的客户,对于冲压,注塑,压缩,机加,弹簧,汽车零部件等行业拥有非常成熟的解决方案,感兴趣可以咨询。