MES系统落地六步法:从立规矩到创效益的数字化进阶指南

许多制造企业在推进MES系统时,往往只关注“降本增效”这一最终目标,却忽略了达成目标所需的必经路径。数字化转型绝非一蹴而就,而是一个环环相扣的渐进过程。本文将为您系统解析MES落地的六个关键步骤,帮助您稳步实现从规范管理到效益提升的完整闭环。

第一步:立规矩——工艺标准直达生产一线

数字化转型的首要任务是建立标准。体系文件(图纸、SOP、工艺参数)若只存在于文件柜中,便无法指导实际生产。

核心价值:

实现工艺文件的数字化下发与实时更新

确保操作人员随时可查、有据可依

从源头上减少人为错误与品质波动

关键洞察:

这一阶段技术难度最低,但却是检验企业数字化决心的试金石。值得反思的是,许多企业的工艺文件只有在客户验厂时才被临时使用。树字标品MES系统通过移动端推送,让标准作业流程真正融入日常生产。

第二步:透明化——打破车间的“信息黑箱”

传统车间管理常面临“蒙眼作业”的困境——工单进度、良品数量、设备状态等关键信息无从掌握。

实现路径:

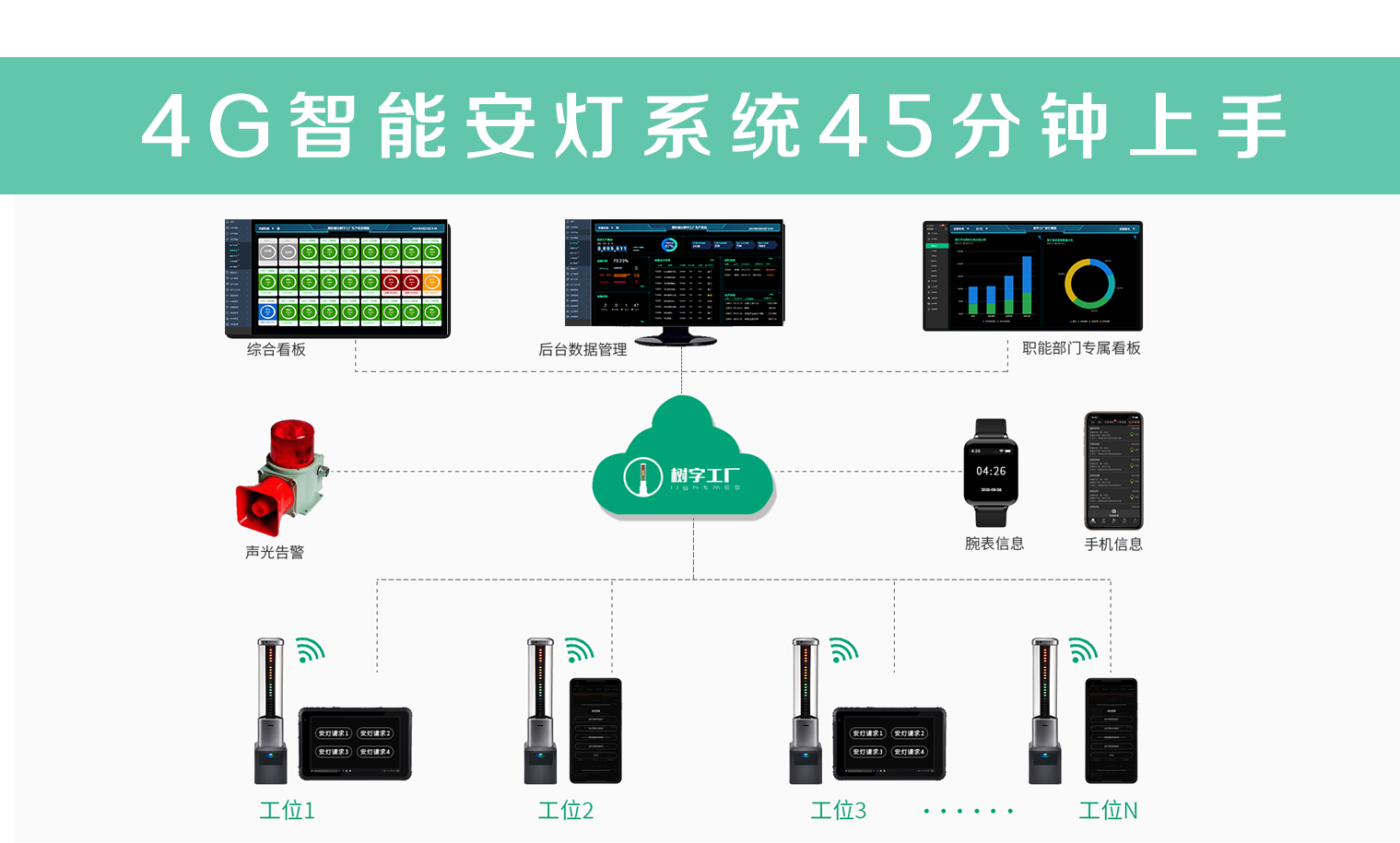

通过排产、派工、报工全流程数字化

实时追踪每个批次、每道工序的动态

设备状态、异常情况一目了然

核心认知:

生产透明化是后续所有管理升级的基础。正如建造高楼需先打好地基,没有数据透明,任何精细化管控都无从谈起。

第三步:强约束——构建智能化的流程管控

在实现透明化的基础上,MES系统可进一步引入流程约束,确保关键环节的规范执行。

典型应用场景:

首件检验不合格,系统自动锁定生产权限

物料与BOM不匹配,系统拒绝执行生产指令

建立工序间的逻辑依赖,确保流程合规

实施智慧:

管控规则的引入应遵循渐进原则。初期设置过多约束可能引发员工抵触,影响系统落地。树字标品MES采用分阶段实施策略,确保每个管控点都能被有效接受和执行。

第四步:可追溯——建立完整的质量问责体系

当质量问题发生时,快速精准的追溯能力至关重要。这不仅是内部管理需求,更是应对客户审核的核心能力。

追溯维度深化:

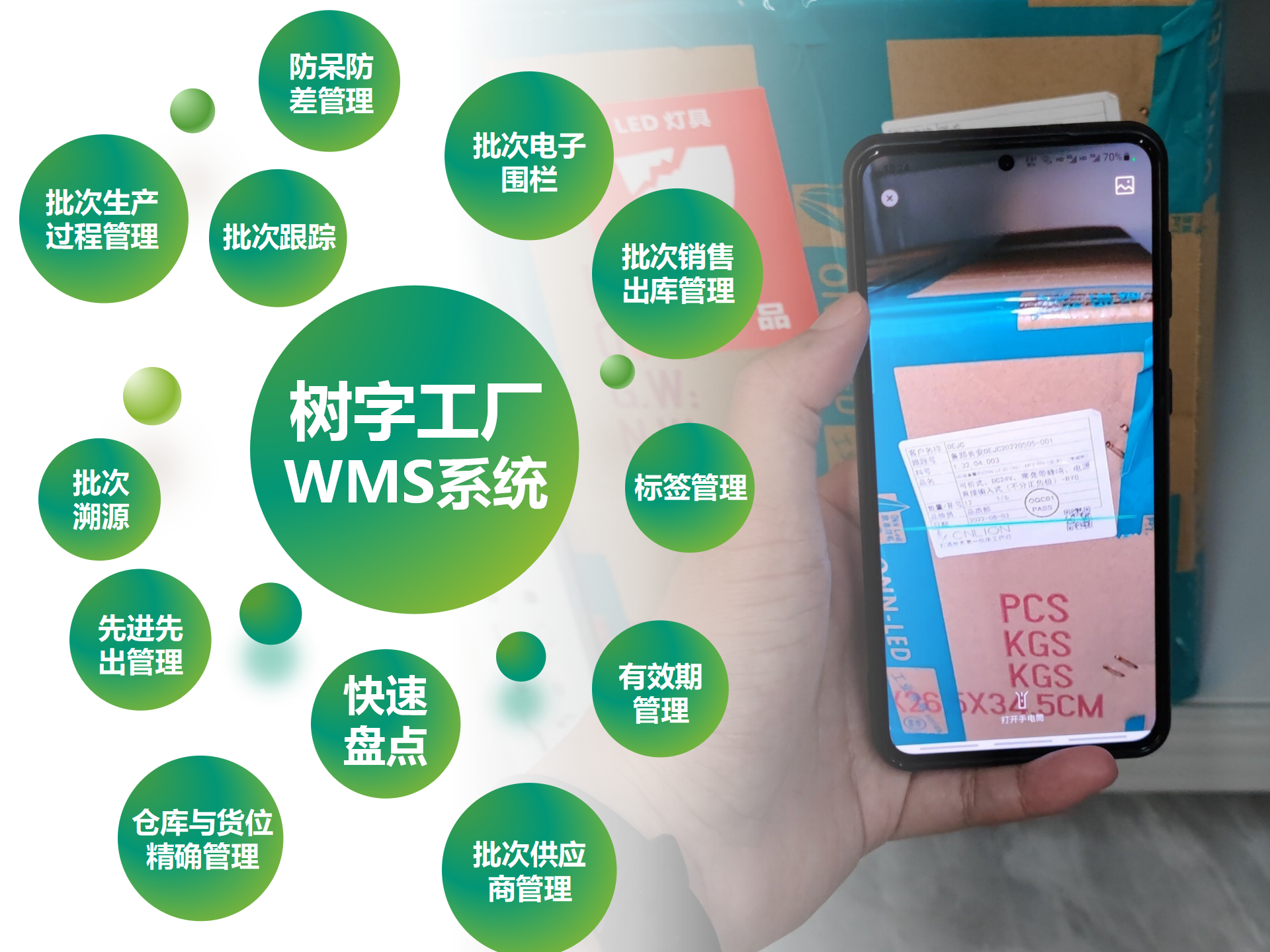

人员追溯:操作者、检验员身份确认

设备追溯:加工设备及实时工艺参数

物料追溯:原材料批次与供应商信息

方法追溯:作业标准与工艺规范

追溯深度:

直接取决于前期数据的采集粒度。只有完备的设备参数采集和检验数据录入,才能实现从“人、机、料、法、环、测”的全要素追溯。

第五步:驱动改善——数据赋能精准决策

当系统积累足够运行数据后,便进入了价值挖掘阶段。通过多维度的数据分析,为管理决策提供科学依据。

分析重点:

异常处理时效与原因分析

不良品类分布与趋势研判

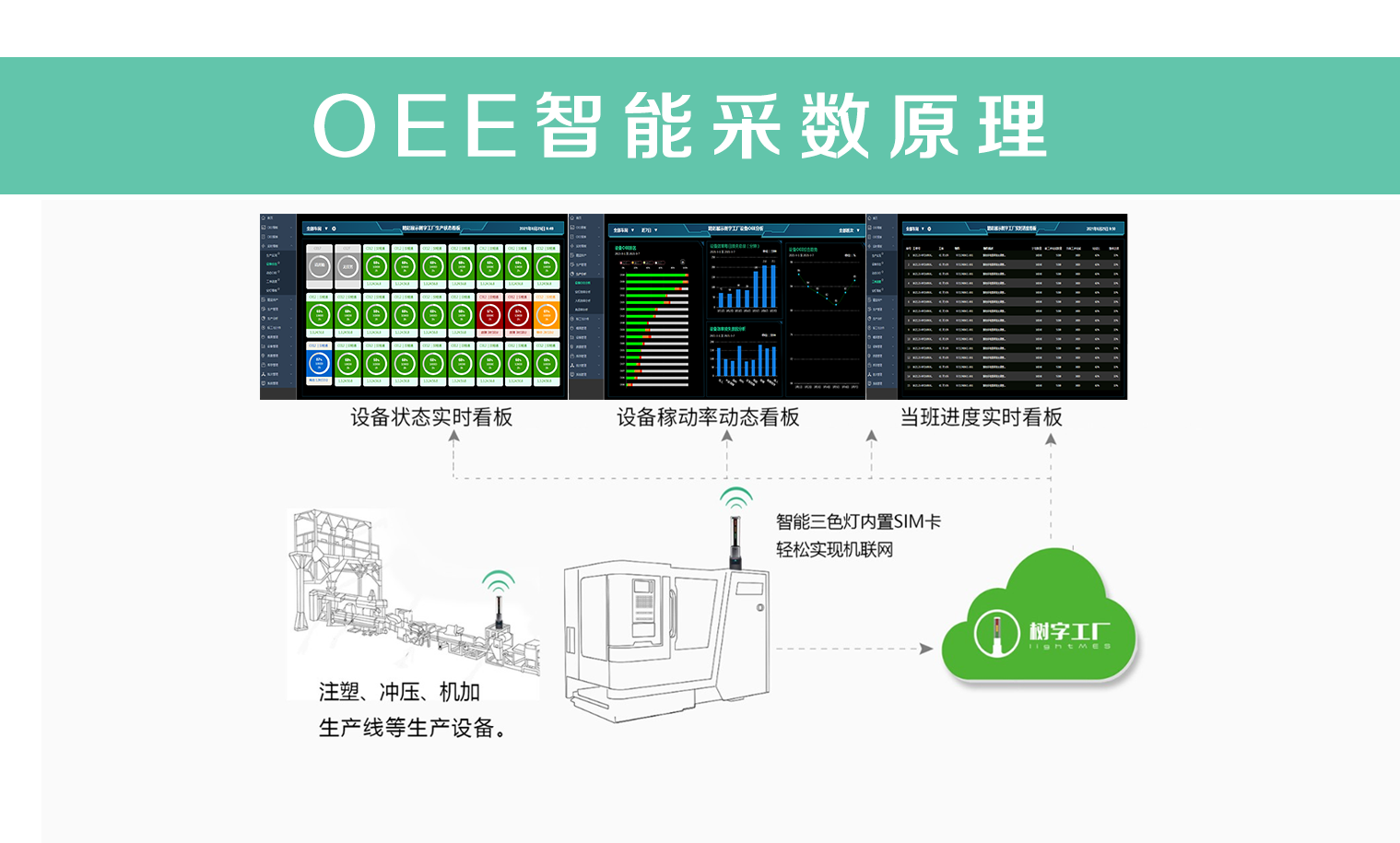

设备综合效率(OEE)深度解析

产能瓶颈与工序平衡评估

这些分析报表如同企业的“数字化导航图”,精准定位改善方向,让每一次优化都有的放矢。

第六步:兑现效益——降本增效水到渠成

降本增效是MES系统的终极目标,但其实现绝非自动完成,而是前五步扎实工作的自然结果。

效益实现路径:

基于数据分析,锁定高价值改善点

集中资源攻克主要不良与异常

优化瓶颈工序,提升整体产线平衡

建立持续改进的良性循环

最终,企业将在报废率降低、异常工时减少、设备效率提升、产能优化等方面收获实实在在的效益回报。

总结:数字化转型需要战略耐心与系统思维

MES系统的价值实现是一个完整的生态系统建设过程。从立规矩到创效益,六个步骤层层递进,每一步都是下一步的基础。企业需要摒弃急功近利的心态,用系统思维推进数字化转型,才能最终收获智能制造带来的持久竞争力。

郑校长每天与大家分享工厂数字化的实战经验,如果您觉得本文对您有帮助,请点赞支持并关注!我们将持续为您带来让工厂更赚钱的实用干货,欢迎在评论区交流您在数字化转型中遇到的挑战与心得!