在传统制造车间中,"找人难、响应慢"是长期困扰生产管理者的顽疾。当设备出现故障、物料供应中断或发现质量异常时,一线工人往往需要通过逐级汇报的方式寻求支持,这一过程既耗时又低效。安灯呼叫系统的出现,正是为解决这一核心痛点而生——它如同为生产线配备了"紧急呼叫按钮+状态指示灯"的智能组合,彻底改变了车间异常管理模式。

一、一键报警:颠覆传统响应机制

传统车间异常处理流程通常遵循"发现问题→报告班组长→班组长上报→等待支持"的线性路径,每个环节都存在时间损耗和信息失真风险。

安灯系统的革新性突破:

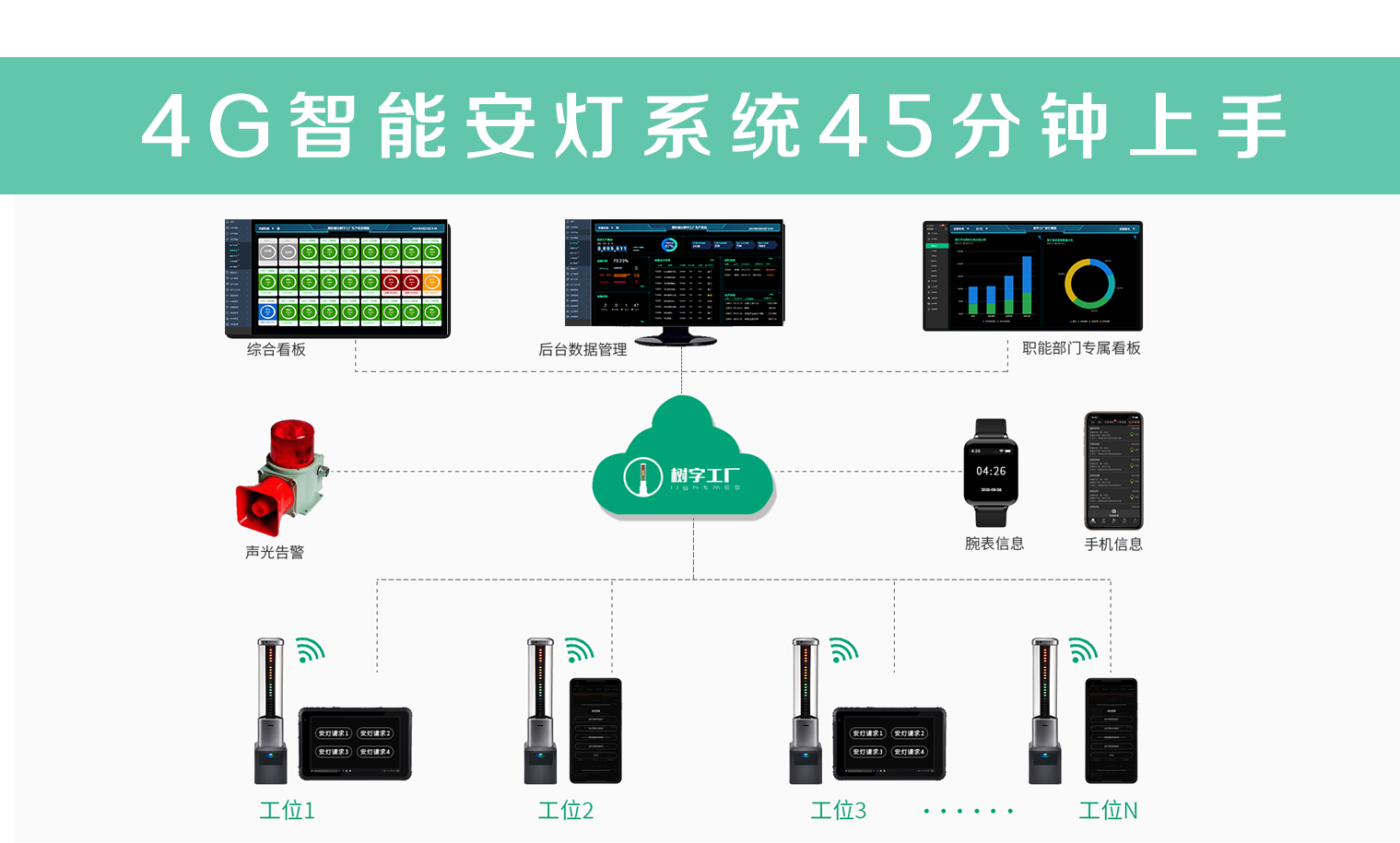

操作极简化:工人只需按下物理按钮或触摸屏上的相应选项,即可瞬间完成报警

响应即时化:系统自动将警报信息推送至相关人员移动终端

流程标准化:告别依赖个人记忆的口头汇报,实现异常管理的规范化

实际应用效果: 某电子制造企业部署安灯系统后,异常响应时间从原来的平均35分钟缩短至3分钟,响应效率提升超过90%。

二、实时定位:精准锁定问题源头

异常发生后的关键挑战在于快速定位问题所在位置,传统模式下管理人员往往需要现场巡视才能找到问题点。

安灯系统的定位优势:

工位标识系统:每个报警点对应唯一工位编码

可视化指引:车间看板实时显示异常工位位置

多级预警机制:根据异常等级采取差异化响应策略

应用场景示例: 在汽车零部件生产线,当焊接设备出现故障时,安灯系统不仅立即报警,同时精准显示故障发生在"焊接三区第5工位",维修团队可直达现场,将平均维修准备时间减少75%。

三、状态分类:实现异常精细化管理

安灯系统通过颜色管理系统,将复杂的生产状态转化为直观的可视化信息:

三色灯标准体系:

红色:设备故障,需要立即维修

黄色:物料短缺、质量异常等需要支持的情况

绿色:正常运行状态

扩展应用: 进阶系统还可加入蓝色(工艺调整)、白色(设备保养)等状态指示,形成完整的车间状态可视化体系。

四、信息直达:打破传统层级壁垒

传统管理模式中,信息需要经过"工人→班组长→车间主任→生产经理"的层层传递,每个环节都可能出现信息衰减或延误。

安灯系统的信息传递革命:

去中间化:一线信息直接触达关键决策者

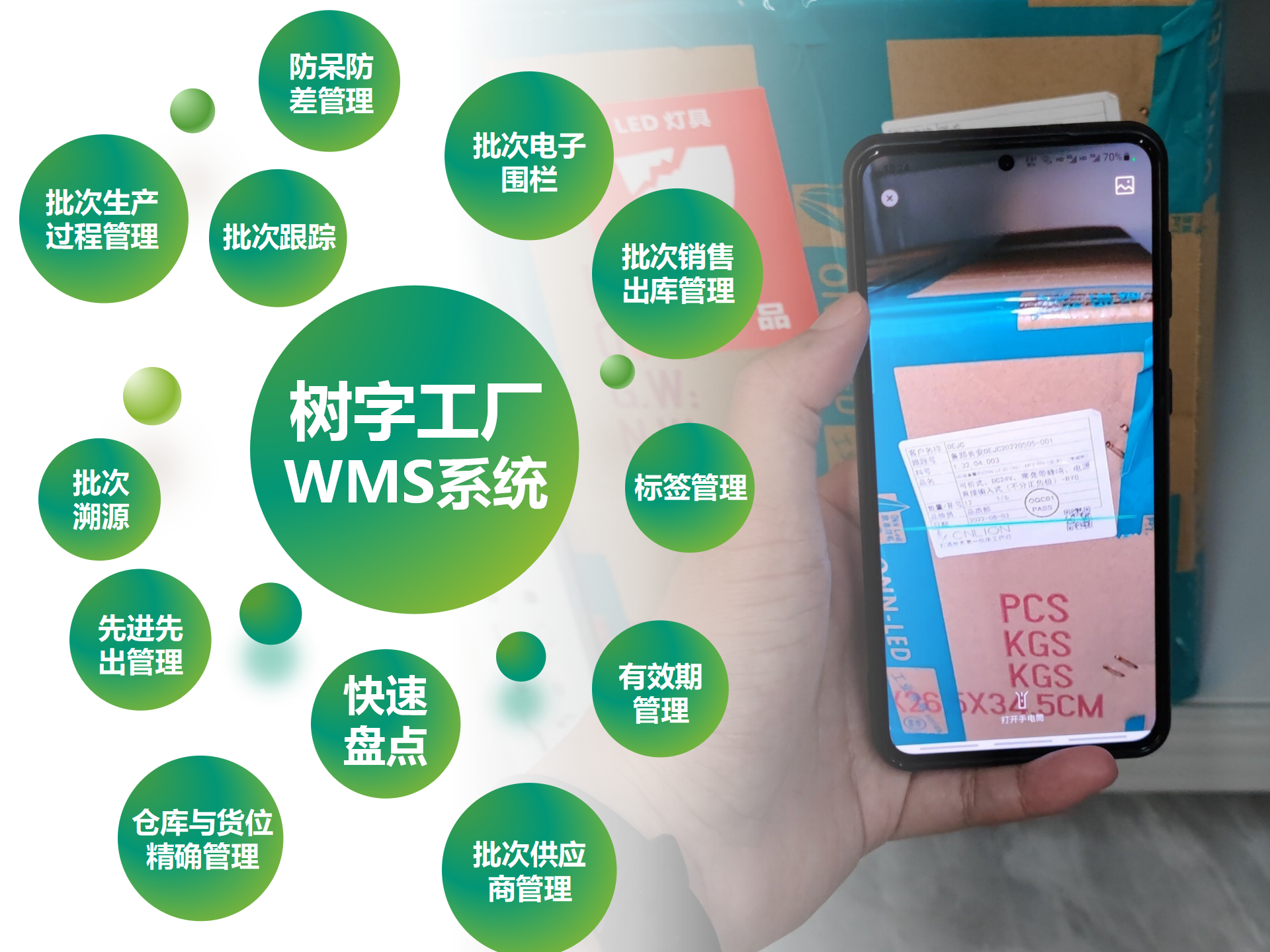

透明化追踪:异常处理全过程留痕可追溯

数据积累:为持续改善提供量化依据

管理价值体现: 某注塑企业使用安灯系统后,管理层通过手机即可实时掌握车间异常分布情况,决策效率提升60%,会议时间减少40%。

五、精益生产的关键基础

安灯系统的价值不仅在于异常响应,更是精益生产体系的重要支撑:

系统集成优势:

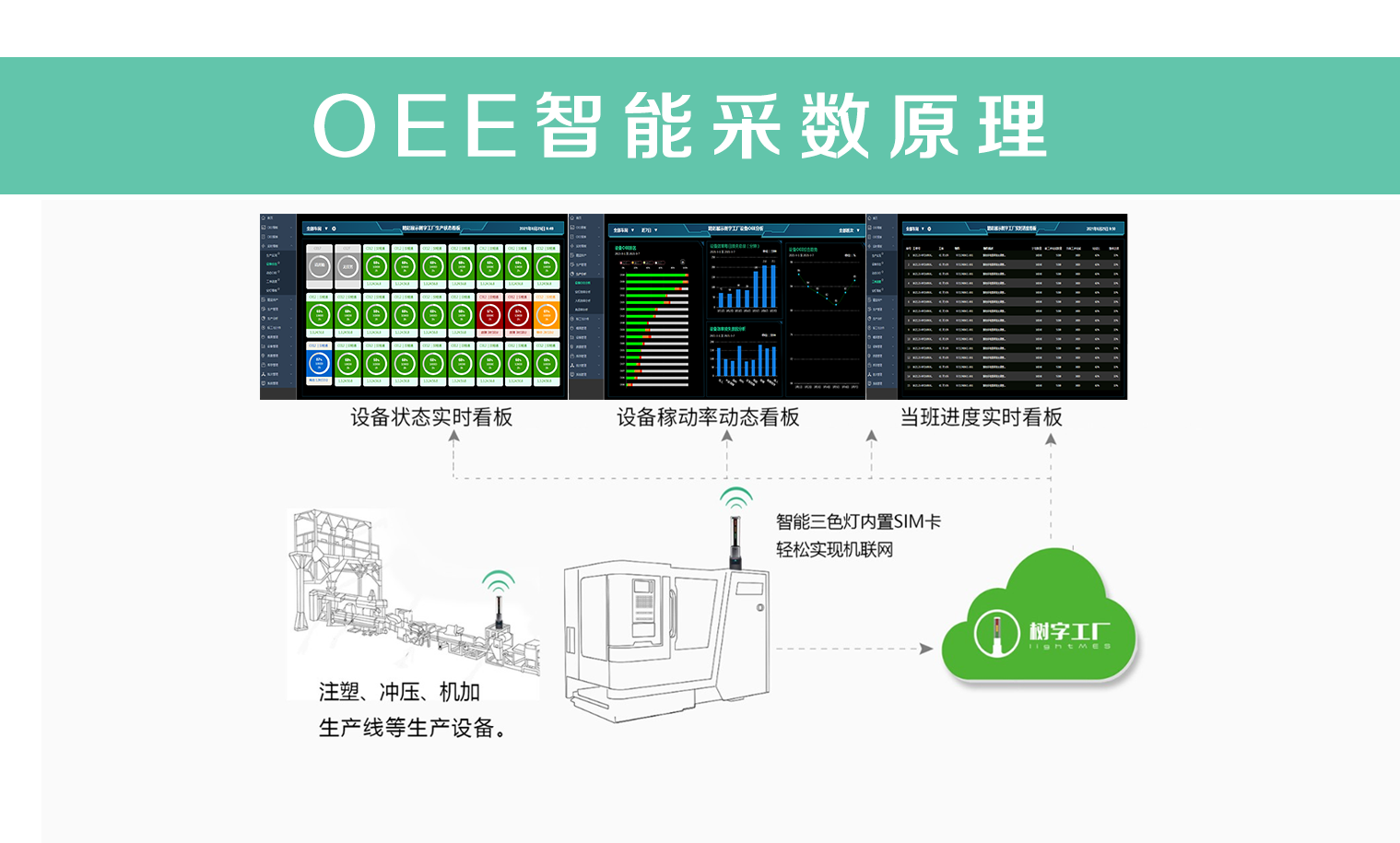

与MES深度融合:异常数据自动同步至生产管理系统

形成管理闭环:报警→响应→处理→分析→预防的完整循环

支持持续改善:基于异常数据分析,优化生产流程

长期效益: 某家电制造商通过系统化应用安灯系统,年度设备停机时间减少1500小时,异常处理成本降低45%,为精益生产转型奠定了坚实基础。

树字标品安灯系统的独特优势

基于服务2000+制造企业的实践经验,我们提供更先进的解决方案:

极简部署:三色灯系统即插即用,单点20分钟完成部署

云端管理:支持手机APP实时监控,打破空间限制

智能分析:自动生成异常分析报告,指导预防性维护

柔性扩展:支持从单机到整厂的多层次部署方案

结语

安灯呼叫系统用最简单的"按灯"动作,实现了最关键的"秒级响应",是制造企业迈向数字化、精益化的基础性工具。它不仅是异常管理的手段,更是构建透明化、高效率生产管理体系的重要基石。

郑校长每天与大家分享工厂数字化实战经验,如果本文对您有所启发,请点赞支持并关注!我们将持续为您带来让工厂管理更高效、更赚钱的实用干货,欢迎在评论区分享您的车间管理挑战与经验!