在制造业生产管理中,紧急订单如同突如其来的风暴,往往让传统生产体系陷入混乱。计划员四处协调、班组长疲于沟通、生产线频繁换线,最终却可能因响应迟缓而错失商机。智能排产系统的出现,正彻底改变这一局面,通过四个关键维度的革新,让急单处理从“牵一发而动全身”的难题,转变为“分钟级响应”的竞争优势。

一、计划灵活调整:从半天到分钟的变革

传统排产模式下,急单插入意味着计划员需要重新计算产能、协调资源、调整序列,这一过程通常需要数小时甚至更长时间,且极易因人工计算失误导致新的冲突。

智能系统的突破性解决方案:

可视化工序:通过拖拽式界面直观调整生产顺序

智能冲突检测:系统自动识别调整带来的连锁影响

多方案模拟:提供多种排产方案对比,辅助最优决策

实际成效: 某汽车零部件供应商应用智能排产后,计划调整时间从平均4小时缩短至8分钟,计划变更准确率提升至99.7%,彻底告别了“改计划比生产还慢”的尴尬局面。

二、资源实时可视:从盲目问到一目了然

处理急单的最大障碍往往是信息不对称——设备是否可用?物料是否充足?人员是否到位?传统模式下,这些信息需要通过电话、微信等多渠道反复确认。

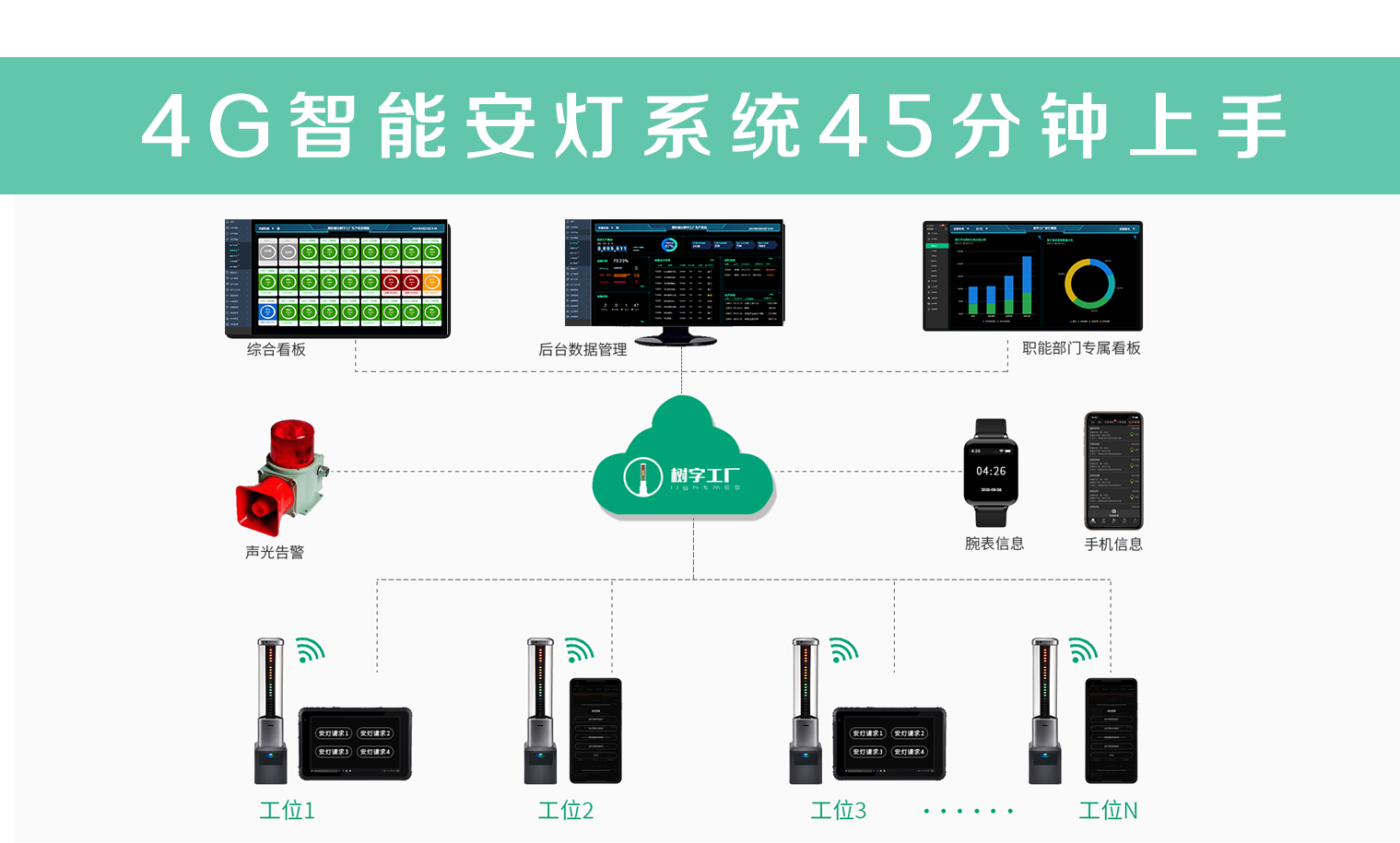

智能系统构建的透明化资源看板:

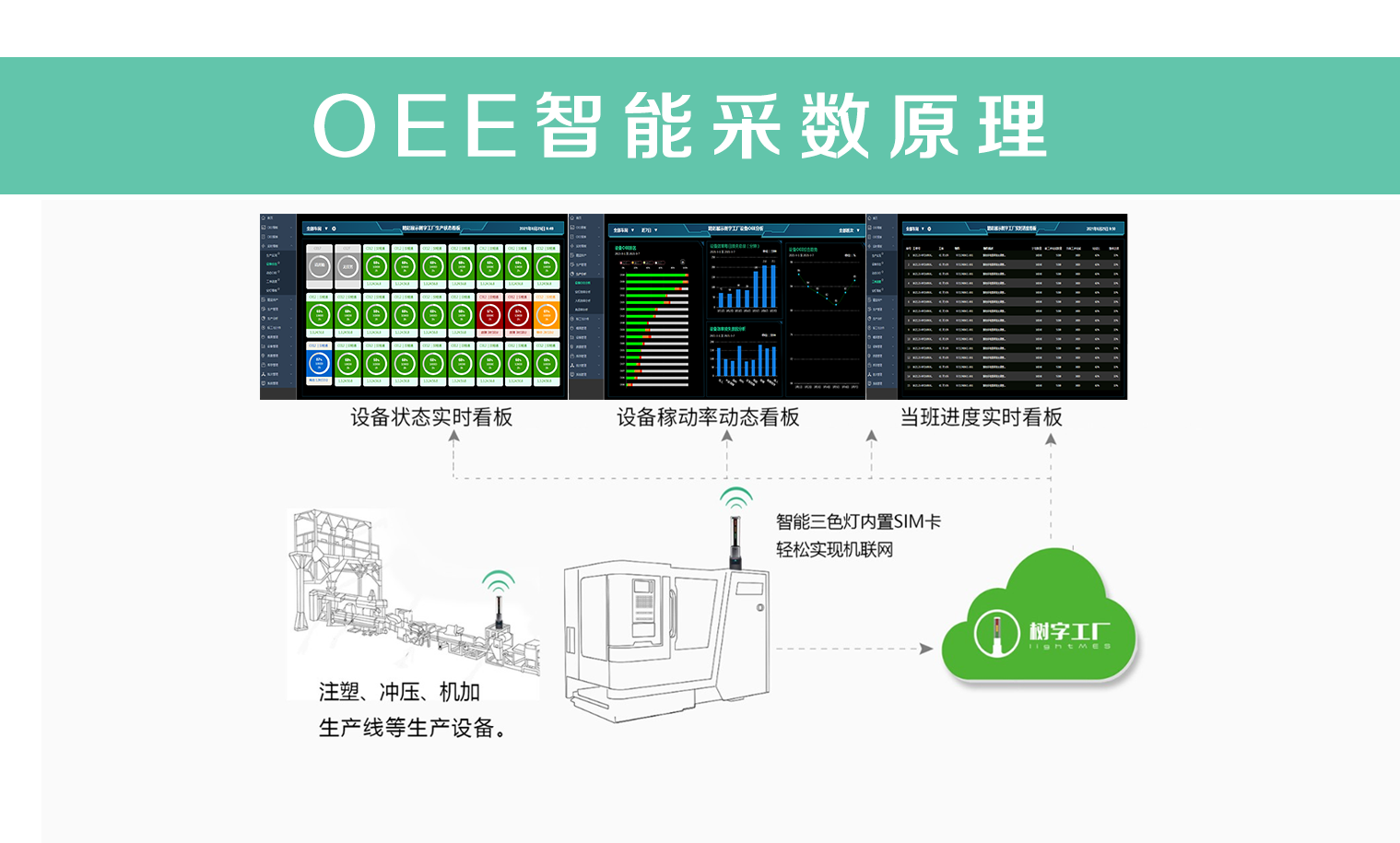

设备状态全景图:实时显示每台设备的运行、空闲、维护状态

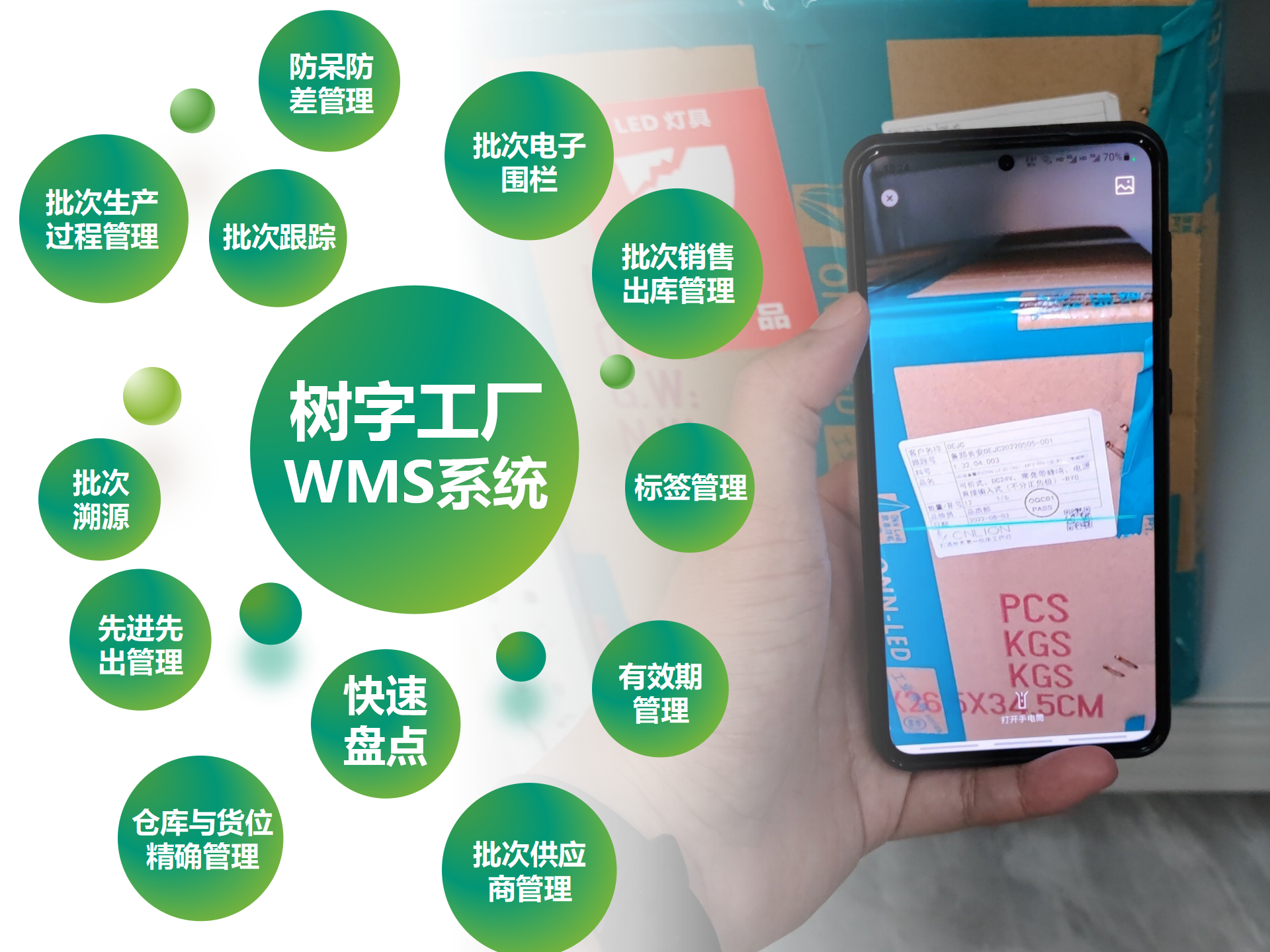

物料动态库存:精确到库位和批次的物料可用量监控

人员技能矩阵:清晰展示每位员工的技能资质与当前任务负荷

应用价值: 某电子制造企业部署该系统后,急单资源确认时间从45分钟压缩至3分钟,资源利用效率提升30%,避免了因信息滞后导致的决策失误。

三、任务极速下达:从层层传达到一键同步

传统任务分配依赖班组长逐级传达,信息在传递过程中容易出现偏差和延误,特别是在急单场景下,时间损耗尤为明显。

智能系统的任务分发革新:

移动端即时推送:任务变更秒级同步至班组长移动终端

工位终端实时更新:操作人员及时接收最新作业指令

数字化作业指导:系统自动关联工艺文件、质量标准等关键信息

执行效率提升: 某精密机械厂采用该模式后,任务下达周期从平均75分钟缩短至5分钟,信息传递准确率达到100%,确保急单任务从计划到执行的无缝衔接。

四、进度动态跟踪:从被动等待到主动干预

急单插入后,如何确保其按计划执行而不被常规订单挤占资源?传统管理方式往往依赖人工跟踪,难以实现精细化管控。

智能系统提供的全景监控能力:

工序级进度追踪:实时显示每道工序的完成数量与质量状况

异常自动预警:系统智能识别进度偏差并主动提醒

看板可视化展示:通过车间大屏集中呈现急单执行全貌

管控效果: 某家电生产企业通过动态跟踪系统,将急单准时交付率从68%提升至94%,异常响应时间缩短80%,真正实现了对急单生产过程的全程掌控。

树字标品智能排产系统的核心优势

基于对制造业急单场景的深度理解,我们的系统提供独特价值:

1. 极简操作体验

拖拽式排产界面,无需专业培训即可快速上手,降低系统使用门槛。

2. 深度系统集成

与MES、ERP、WMS等系统无缝对接,确保数据实时同步,打破信息孤岛。

3. 智能算法引擎

内置多目标优化算法,在满足交期的同时优化设备利用率、降低换线损耗。

4. 弹性部署方案

支持云端与本地化部署,适应不同规模企业的实际需求与预算。

实施效益评估

企业引入智能排产系统后,通常在以下方面获得显著改善:

计划效率:提升85%以上

急单响应:从小时级缩短至分钟级

资源利用率:提高25%-40%

订单准时交付率:提升至95%以上

结语

在客户需求日益个性化、市场竞争日趋激烈的制造环境中,高效应对急单已成为企业的核心能力之一。智能排产系统通过技术赋能,将传统生产管理中的痛点转化为竞争优势,帮助企业构建灵活、高效、可靠的生产响应体系。

郑校长每天跟大家分享工厂数字化的方方面面,如果本文对您应对生产急单有所启发,请点赞支持并关注郑校长!我们将持续分享更多让生产管理更高效、更智能的实战经验,助力您的企业在数字化转型道路上稳步前行。