在许多制造企业的生产车间,手写白板仍是展示生产信息的主要载体。工人们需要手工更新数据,管理人员不得不频繁往返现场才能获取信息——这种传统方式不仅效率低下,更隐藏着数据失真、响应滞后的管理隐患。今天,郑校长将为您揭示车间看板升级的四大关键步骤,帮助您的企业构建实时、精准、可视化的现代车间管理系统。

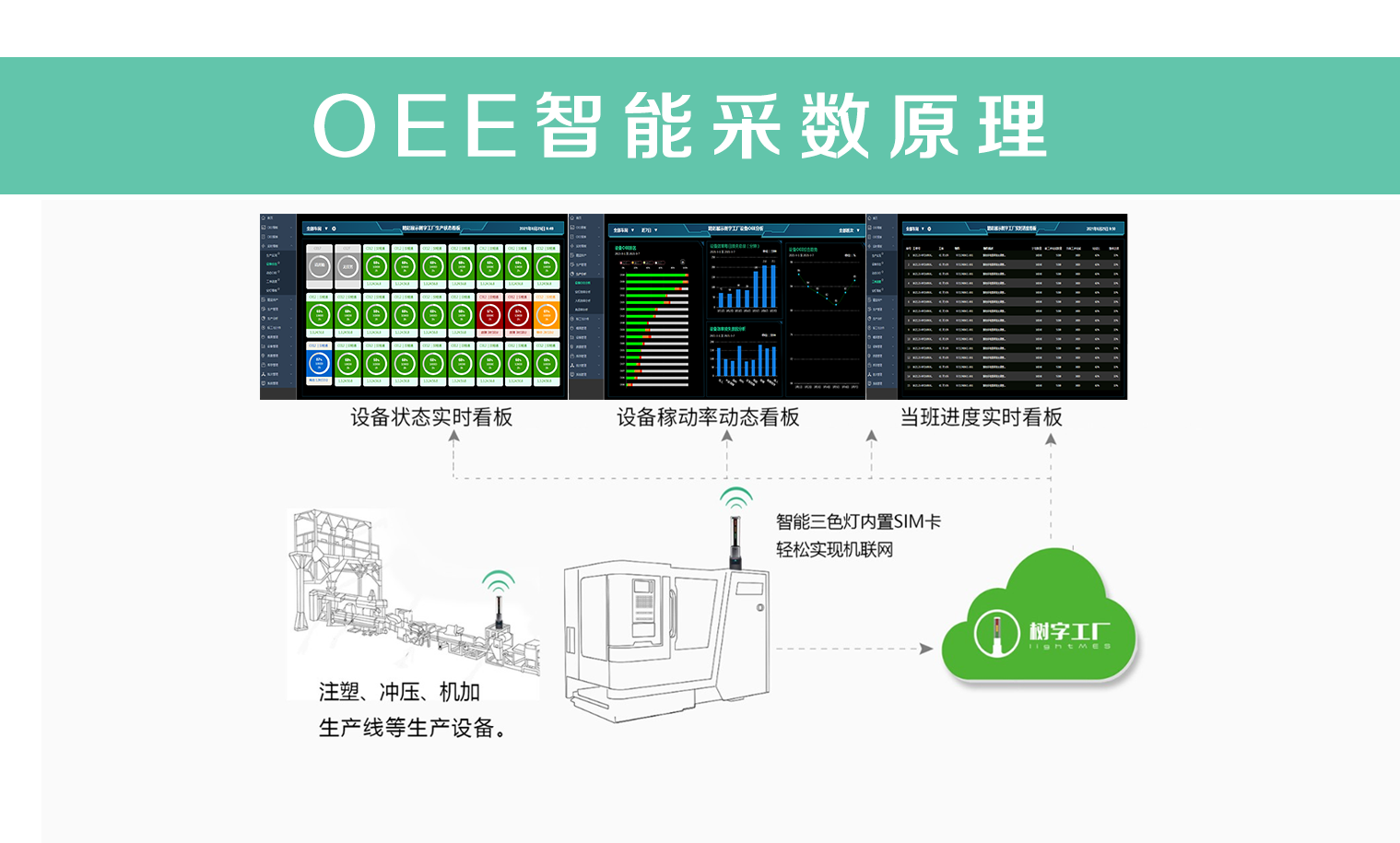

第一重升级:数据自动采集,告别手工记录

传统手写看板最致命的缺陷在于数据依赖人工记录、更新和传递。员工忙于生产操作时往往难以及时更新数据,导致看板信息严重滞后,实际价值大打折扣。

智能看板的突破性解决方案:

设备联网自动采集:通过物联网技术实时获取设备产量、运行状态等核心数据

传感器无缝集成:生产现场的温度、压力、计数等参数自动上传系统

系统间数据打通:与MES、ERP等系统对接,实现数据源头统一

变革成效: 某汽车零部件企业实施智能看板后,数据准确率从传统模式的70%提升至99.5%,信息更新频率从小时级缩短至秒级,管理人员终于能够基于真实、实时的数据进行决策。

第二重升级:信息可视化呈现,一眼看懂车间状态

将枯燥的数字转化为直观的可视化展示,是智能看板的核心价值所在。通过精心设计的视觉元素,车间状态一目了然。

可视化设计要点:

三色状态指示灯:红色(故障)、黄色(待料/预警)、绿色(运行)直观展示设备状态

动态进度展示:实时更新的进度条清晰呈现订单完成率

多终端同步显示:车间大屏、电脑、手机APP三端数据实时同步

管理价值: 某家电制造企业部署可视化看板系统后,管理层无论身处办公室还是外出途中,都能在3秒内掌握车间全局状态,紧急会议减少60%,决策效率提升超过50%。

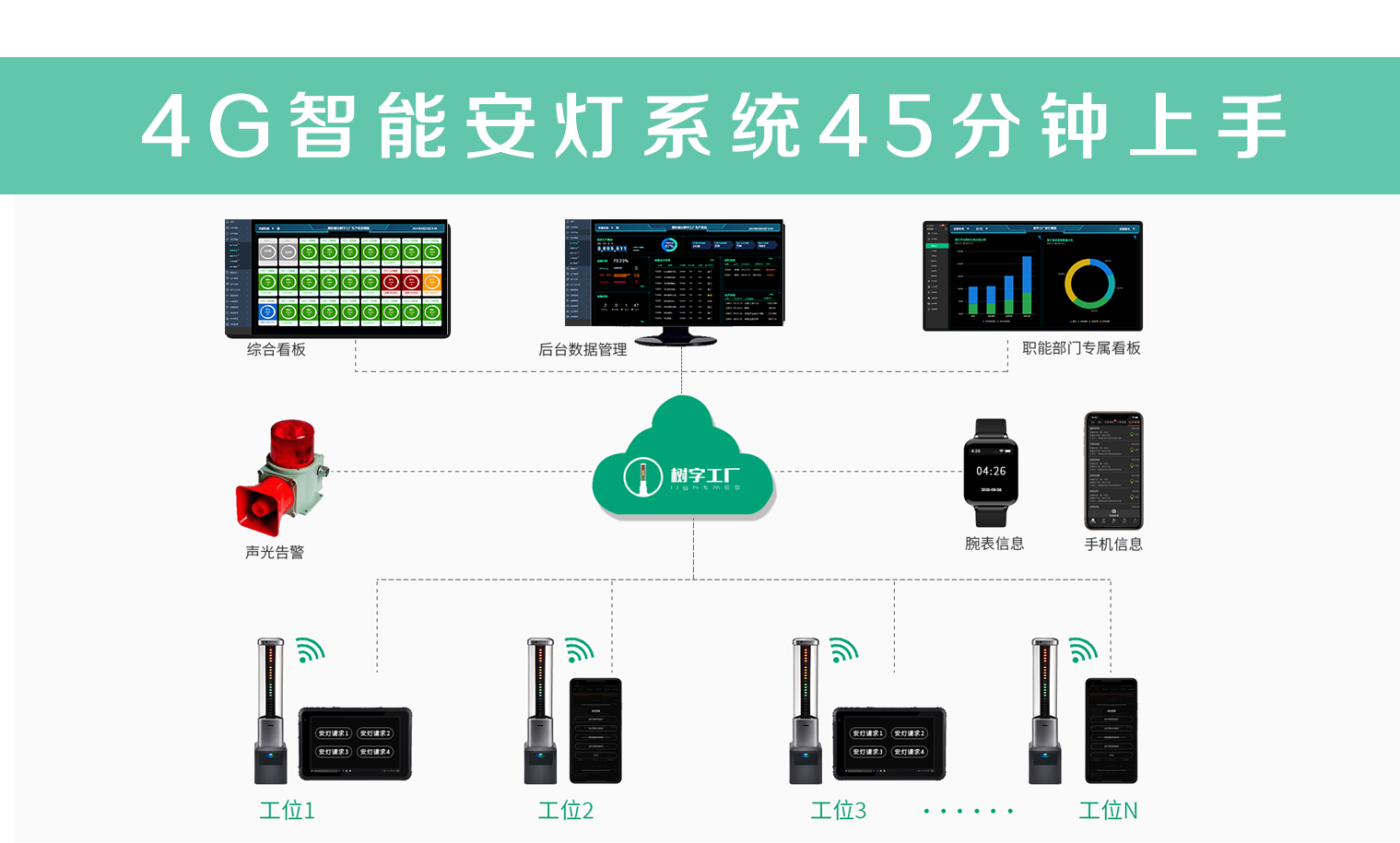

第三重升级:异常智能预警,从被动响应到主动干预

传统模式下,异常往往需要人工发现后再层层上报,响应迟缓常常导致小问题演变为大事故。智能看板的预警功能彻底改变了这一被动局面。

智能预警机制:

规则自定义设置:根据生产特点设定设备停机、质量偏差、物料短缺等预警阈值

多通道即时推送:声光报警、屏幕弹窗、手机推送多管齐下

责任人自动指派:系统根据预设规则将报警信息精准推送给对应负责人

实际效果: 某精密加工企业应用智能预警系统后,异常平均响应时间从2小时缩短至8分钟,月度异常停机时间减少45%,在制品库存降低30%。

第四重升级:目标动态管理,全员参与持续改善

智能看板不仅是信息展示工具,更是目标管理和绩效提升的有效载体。通过将生产目标与实时进度对比展示,激发团队的主动性和创造力。

目标管理体系构建:

计划与实际对比:实时展示各工序计划产量与实际完成情况

差异分析可视化:用醒目方式标识落后环节,聚焦改善重点

绩效透明化:各班组、个人的任务完成情况公开透明展示

文化影响: 某电子装配企业引入目标管理看板后,员工对生产目标的认知度从40%提升至95%,跨工序协作效率提高35%,准时交付率从82%跃升至96%。

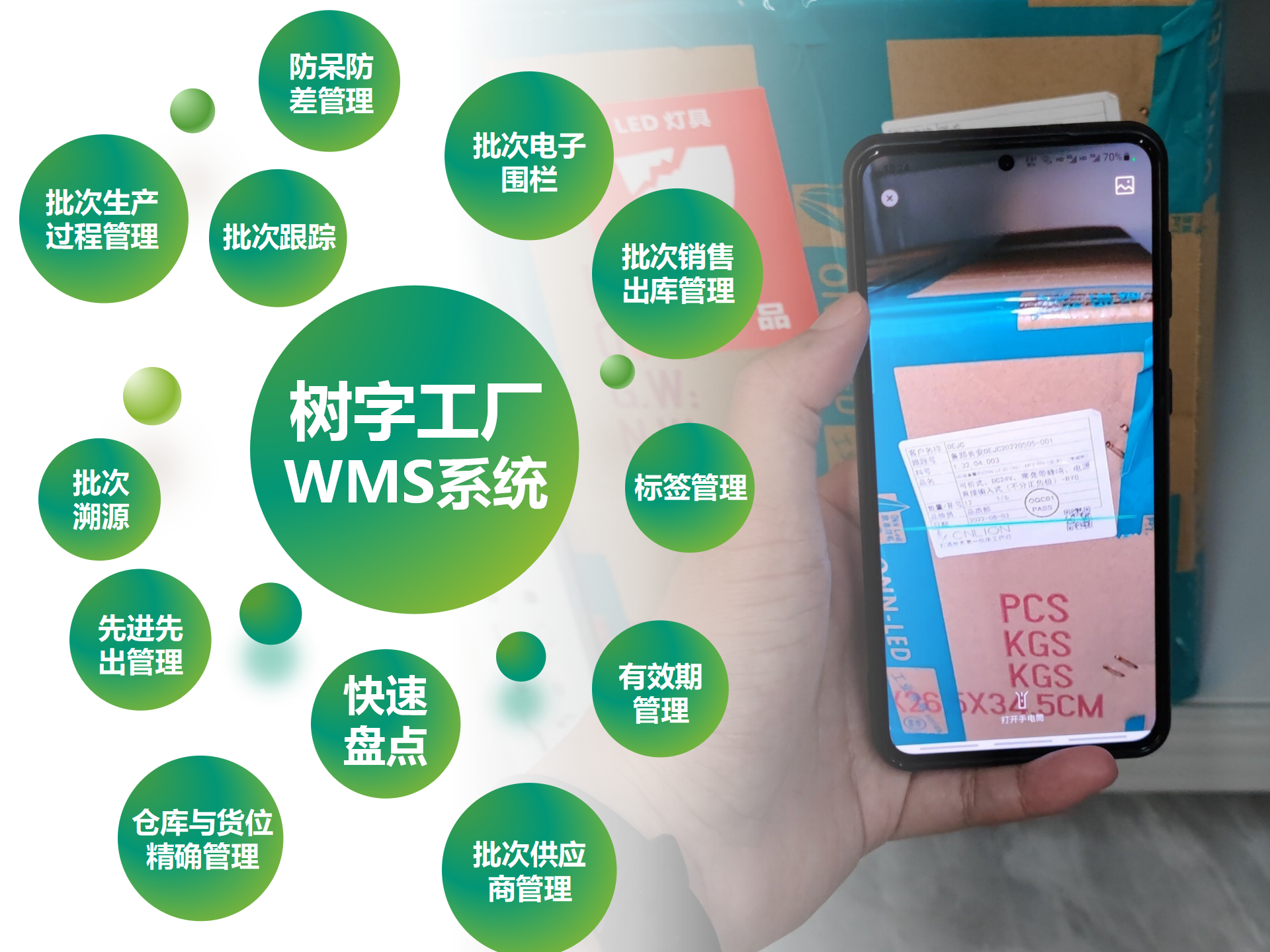

树字标品智能电子看板系统的特色功能

基于服务2000+制造企业的经验,我们的智能看板系统提供独特价值:

1. 极简部署方案

标准模块3天内完成部署,无需复杂IT改造,最小化对生产的影响。

2. 高度可配置

支持自定义看板布局、指标公式、预警规则,适应不同行业和场景需求。

3. 深度数据整合

无缝对接各类生产设备、传感器及管理系统,打破数据孤岛。

4. 移动优先设计

手机APP功能完整,支持移动审批、远程监控、即时通讯,实现随时随地管理。

实施路径建议

第一阶段(1-2周): 部署基础数据采集与展示功能

第二阶段(3-4周): 实现关键异常预警与推送机制

第三阶段(5-6周): 建立完整的目标管理与绩效体系

第四阶段(7-8周): 形成数据驱动的持续改善文化

结语

从手写板到智能看板的升级,不仅是工具的更换,更是管理理念和生产模式的深刻变革。它代表着从依赖个人经验到依靠系统数据、从被动响应到主动干预、从信息孤岛到全面协同的转变。

智能看板作为数字化车间的“视觉中枢”,让生产过程变得透明、可控、可优化,为企业持续提升竞争力提供了坚实的技术基础。

郑校长每天跟大家分享工厂数字化的方方面面,如果觉得本文对您有所启发,请点赞支持并关注郑校长!我们将持续为您带来更多让车间管理更高效、更智能的实战经验,助力您的企业在数字化转型道路上稳步前行。