在制造业,产品质量是企业的核心竞争力,但传统质量管理常因“责任不清、数据失真、激励不足”陷入困境——工人手填报表易出错、问题产品难追溯、质量意识难提升。

树字标品MES品质管理系统,以“在线报工+责任追溯+奖惩激励”为核心,通过数字化重构生产现场管理,让每个环节责任到人,让品质提升“有据可依、有奖可励”,助力企业良品率提升30%,质量成本降低25%!

传统质量管理的三大顽疾

1. 数据失真:手工填报表易错漏,质量数据滞后且不可信。

2. 责任模糊:问题产品难以追溯至具体工序或责任人,推诿扯皮频发。

3. 激励缺失:工人“干多干少一个样”,缺乏主动把控质量的动力。

树字品质管理系统:在线报工如何颠覆传统?

1. 手机APP在线报工:从“人管”到“数管”

任务精准下发:工人通过手机APP接收生产任务(含工艺要求、质检标准),确保作业规范统一。

实时报工反馈:每道工序完成后,工人需在APP上报工,上传完成数量、工时、质检结果(如良品/不良品数量),并拍照记录关键节点。

数据自动归档:报工数据实时同步至云端,杜绝人工篡改或丢失。

2. 全流程责任追溯:让每个问题“有主可寻”

工单级追溯:系统自动关联报工记录与生产工单,每个产品的加工人员、操作时间、质检结果均可追溯。

问题定位到人:若某批次产品出现质量问题,可通过系统快速定位责任人(如某工序工人漏检),精准追责。

3. 奖惩系数激励:品质与收益直接挂钩

动态工时计算:

奖励机制:在规定时间内高质量完成工单,系统自动增加工时系数(如完成速度超预期+10%工时奖励)。

惩罚机制:因操作失误导致返工或报废,扣除对应工时,并记录至个人绩效档案。

透明化薪酬:工人可实时查看个人工时、奖惩明细,激发“多劳多得、优劳优得”的积极性。

4. 质量数据驱动持续改善

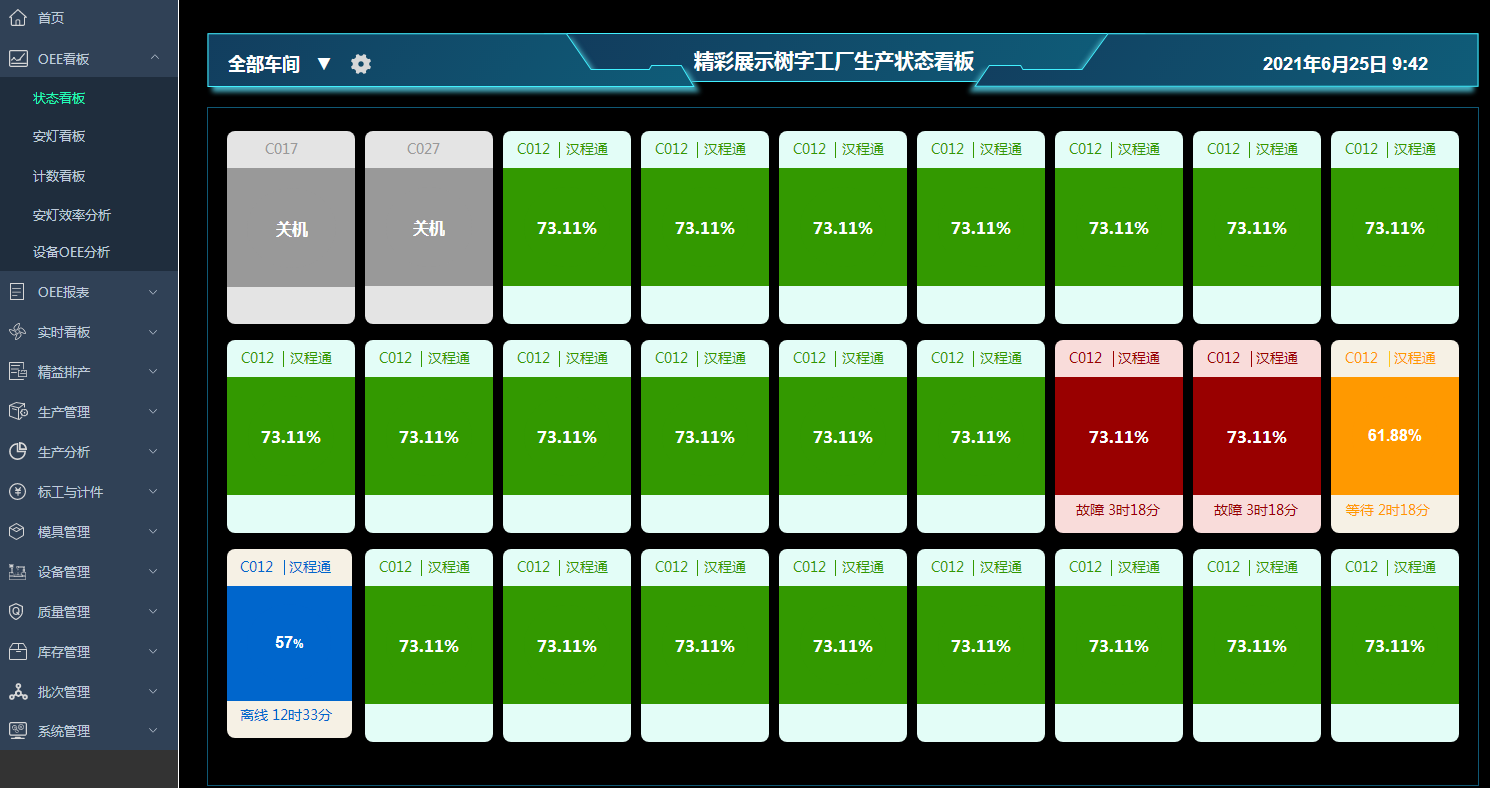

实时质量看板:管理人员通过看板监控各工序良品率、不良品类型分布,及时干预高频问题点。

根因分析:系统自动关联不良品数据与责任人操作记录(如某工人操作设备参数偏差),针对性优化培训。

案例:良品率提升30%,质量成本下降25%

某精密零部件企业:

痛点:手工记录报工数据错误率高达15%,质量问题追溯平均耗时8小时,客户投诉率居高不下。

解决方案:部署树字品质管理系统,推行手机APP在线报工,绑定奖惩系数。

成果:

报工数据准确率提升至99.9%,质量问题追溯时间缩短至5分钟。

工人主动返工率降低60%,产品良品率从85%提升至95%。

年度质量成本(返工、报废、赔偿)减少200万元。

树字质量管理系统的三大核心价值

1. 责任透明化:从“集体背锅”到“精准到人”

每个报工行为、每件产品均可追溯至责任人,杜绝推诿扯皮。

案例:某电子厂追溯效率提升90%,质量纠纷减少70%。

2. 数据真实化:从“纸上谈兵”到“铁证如山”

在线报工数据实时上传,不可篡改,为质量分析提供可靠依据。

案例:某汽车配件企业通过数据优化工艺参数,不良率降低40%。

3. 激励科学化:从“被动应付”到“主动负责”

奖惩系数直接关联收益,工人自觉遵守标准,提升作业质量。

案例:某家具厂工人主动质检率提升80%,客户投诉率下降50%。

为什么选择树字标品?我们让质量管理“看得见、管得住、可持续”

更轻的落地:手机APP即装即用,无需复杂培训,工人1天即可上手。

更低的成本:相比传统QC系统,部署成本降低60%,中小企业无负担。

更智能的闭环:从报工到追溯再到改善,形成数字化质量管理闭环。