在制造业,效率是企业的生命线。然而,传统管理模式中,生产效率统计粗放、隐性浪费难发现、计件薪酬不精准等问题,严重制约企业竞争力。

树字标品MES效率提升系统,以“全流程数字化+科学效率分析”为核心,通过生产透明化、浪费显性化、管理精细化,帮助企业实现效率跃升,平均生产效率提升35%,隐性浪费减少50%!

传统效率管理的三大致命伤

1. 统计失真:依赖人工记录产量、工时,数据滞后且误差率高,无法反映真实效率。

2. 浪费隐蔽:换模时间过长、设备空转、工序等待等隐性浪费难以量化,吞噬企业利润。

3. 薪酬矛盾:传统计件薪酬忽略设备状态、工艺难度差异,导致员工积极性不足、团队内耗。

树字效率提升系统:6大模块,打造数字驱动的高效工厂

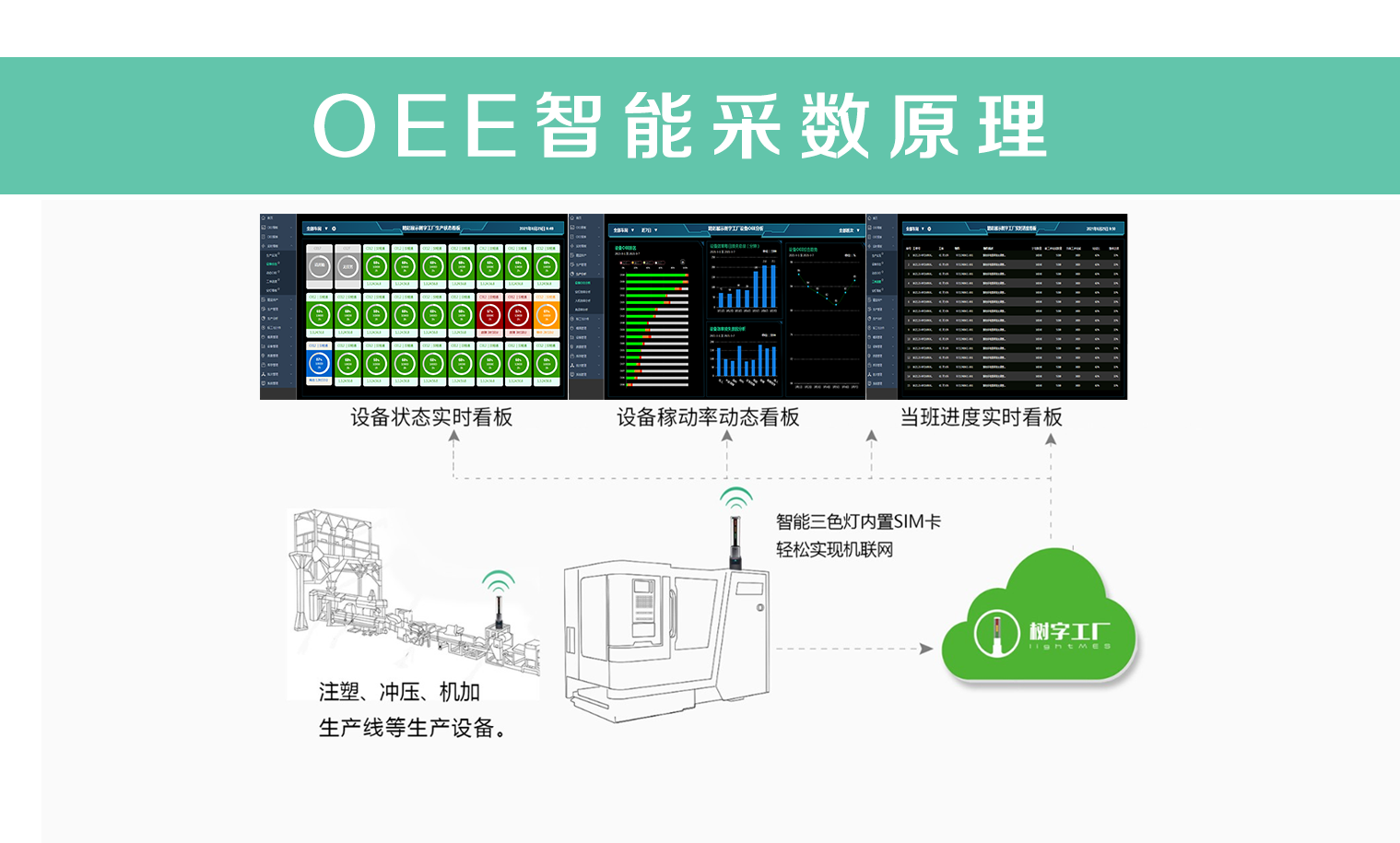

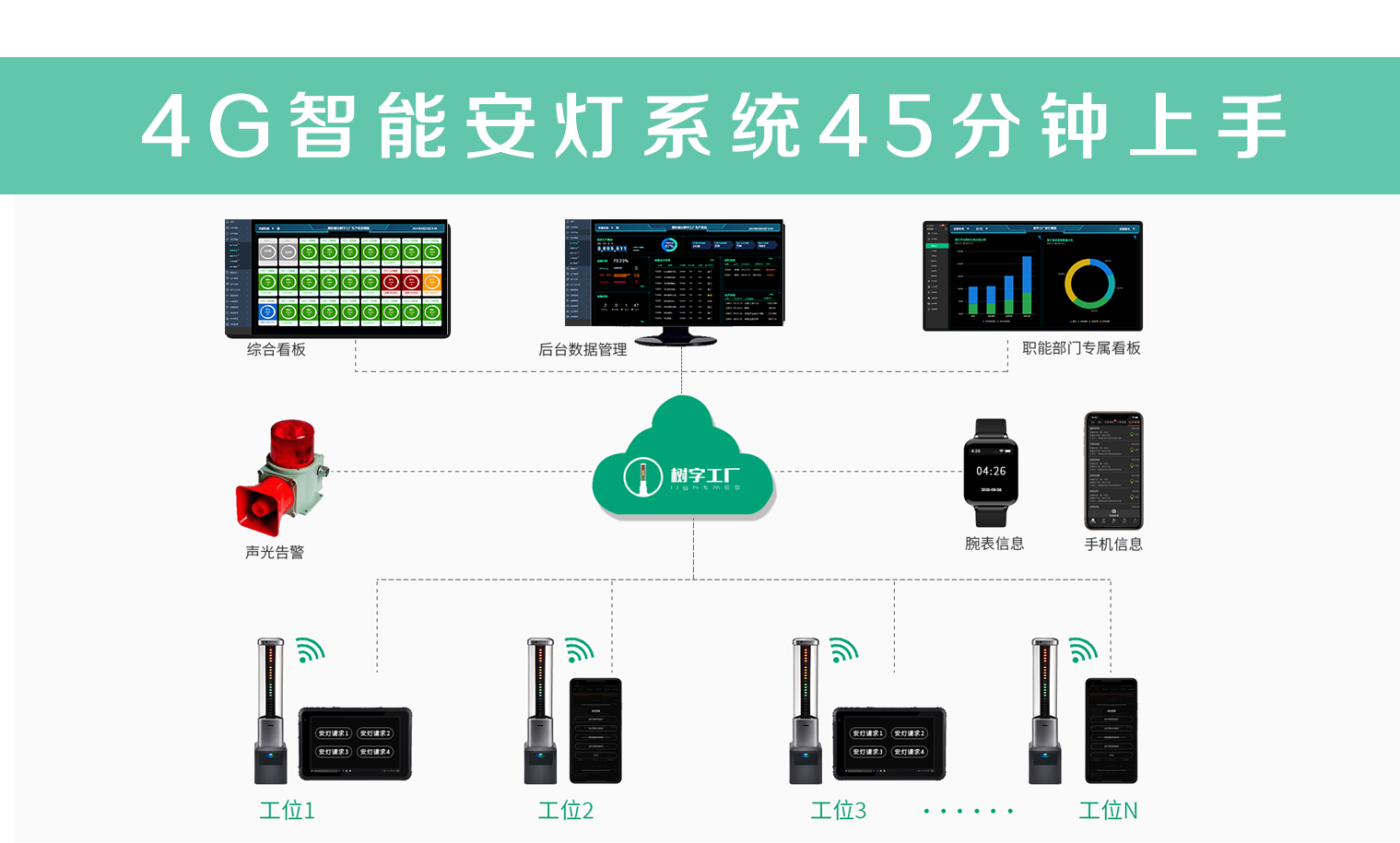

1. 生产透明化:全环节数字化监控

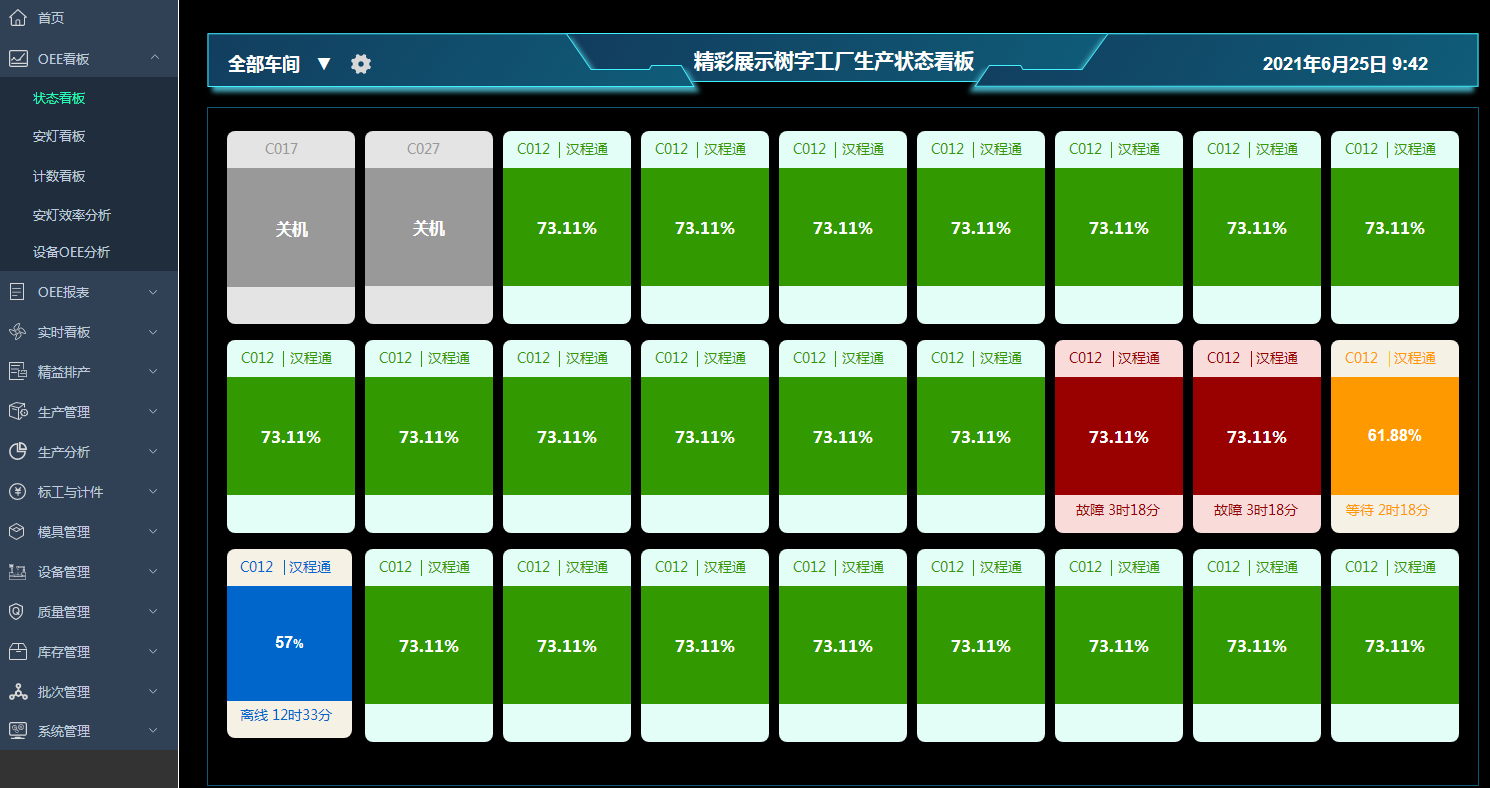

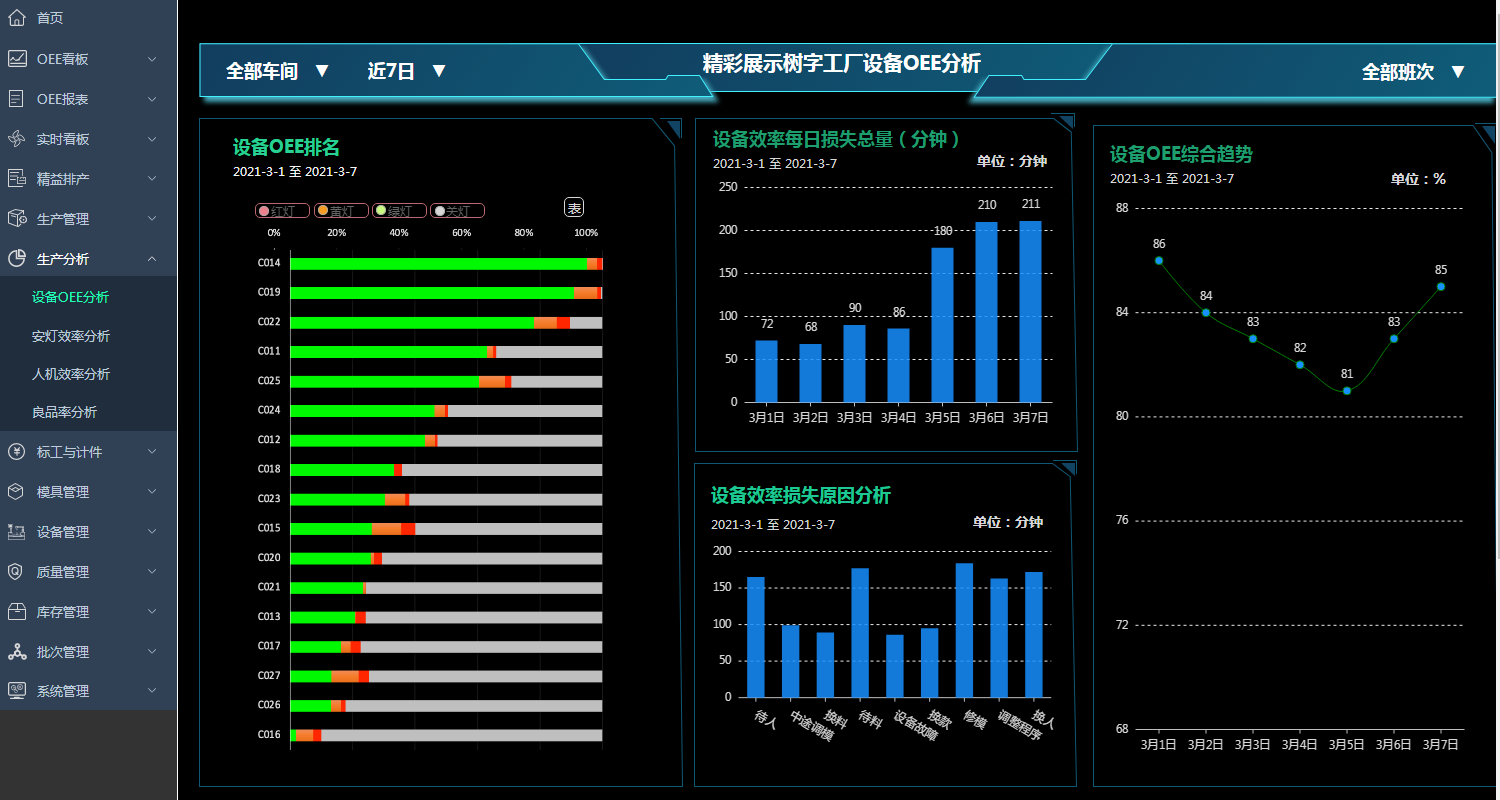

设备状态实时看板:通过物联网采集设备运行数据,实时显示设备稼动率、停机原因(故障、换模、待料)。

工序进度追踪:记录每个工单在各工序的耗时、良品率,暴露生产瓶颈。

2. APS智能排产:消除隐性浪费

智能排程:基于设备能力、物料库存、订单优先级,自动生成最优排产计划,减少换模时间、工序等待等浪费。

模拟仿真:预判排产方案中的潜在冲突(如设备过载、交期延误),提前规避效率损失。

3. 标工计件法:科学薪酬,激发动力

动态标工计算:系统根据设备状态、工艺复杂度,自动调整标准工时,实现“同工同酬”。

绩效可视化:员工手机端实时查看个人产量、效率排名、薪酬明细,减少劳资纠纷。

4. 浪费暴露系统:让隐性成本无处可藏

八大浪费分析:自动统计设备空转时长、物料等待时间、返工成本等数据,生成浪费热力图。

根因定位:如某设备换模时间超标30%,系统自动关联历史数据,提示优化换模流程。

5. 效率差异分析:精准定位改进方向

多维对比:支持按班组、设备、产品型号对比效率差异(如A班组效率比B班组低15%)。

智能诊断:自动分析差异原因(如设备老化、员工技能不足),并提供改进建议。

6. 效率值科学应用:从数据到行动

薪酬挂钩:将效率值(如OEE、人均产值)纳入绩效考核,激发团队积极性。

持续改进:通过效率趋势分析,制定针对性培训计划(如对低效设备操作员进行技能强化)。

案例:效率提升35%,隐性浪费减少50%

某五金加工企业:

痛点:生产效率波动大,员工抱怨计件不公平,设备空转率高达20%。

解决方案:部署树字效率提升系统,实现生产全流程数字化,应用标工计件法,暴露隐性浪费。

成果:

生产效率提升35%,设备空转率降至8%。

员工离职率降低40%,人均产值增长25%。

年度隐性浪费成本减少200万元。

树字效率系统的三大核心价值

1. 看得见的效率:从“模糊经验”到“数字透明”

实时监控设备、工序、人员效率,数据精准度达99%。

案例:某注塑企业通过效率看板,发现某设备空转率高达25%,优化后产能提升30%。

2. 算得清的薪酬:从“大锅饭”到“多劳多得”

动态标工计件法,让员工薪酬与真实贡献挂钩。

案例:某纺织厂实施后,员工效率差异缩小50%,团队协作效率提升40%。

3. 管得住的浪费:从“隐性流失”到“显性改进”

量化分析八大浪费,推动持续改善。

案例:某电子厂通过浪费热力图,年度节约成本超500万元。

为什么选择树字标品?我们重新定义了效率管理

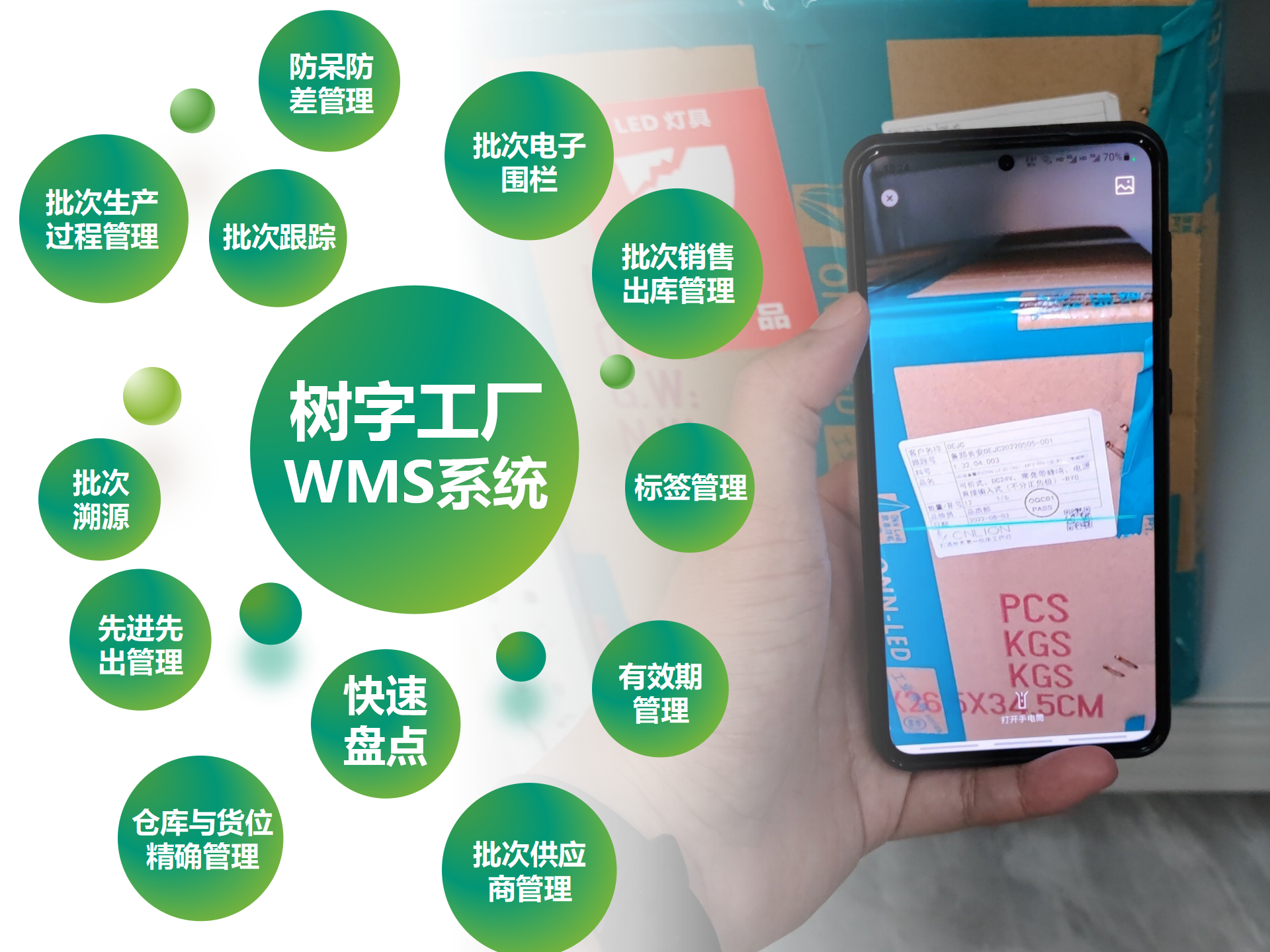

更全面的数字化:覆盖设备、人员、物料全要素,让效率提升有据可依。

更科学的分析:从数据统计到根因诊断,提供可落地的改善方案。

更低的门槛:模块化设计,中小企业无需巨额投入即可享受精益管理。