当大客户提出全流程追溯要求时,许多中小工厂往往望而却步,认为这是只有大型企业才能承担的“奢侈品”。然而,在数字化转型日益普及的今天,通过合理的路径规划和适当的工具选择,中小工厂完全有能力以可控成本构建专业级的追溯体系,成功敲开大客户合作之门。

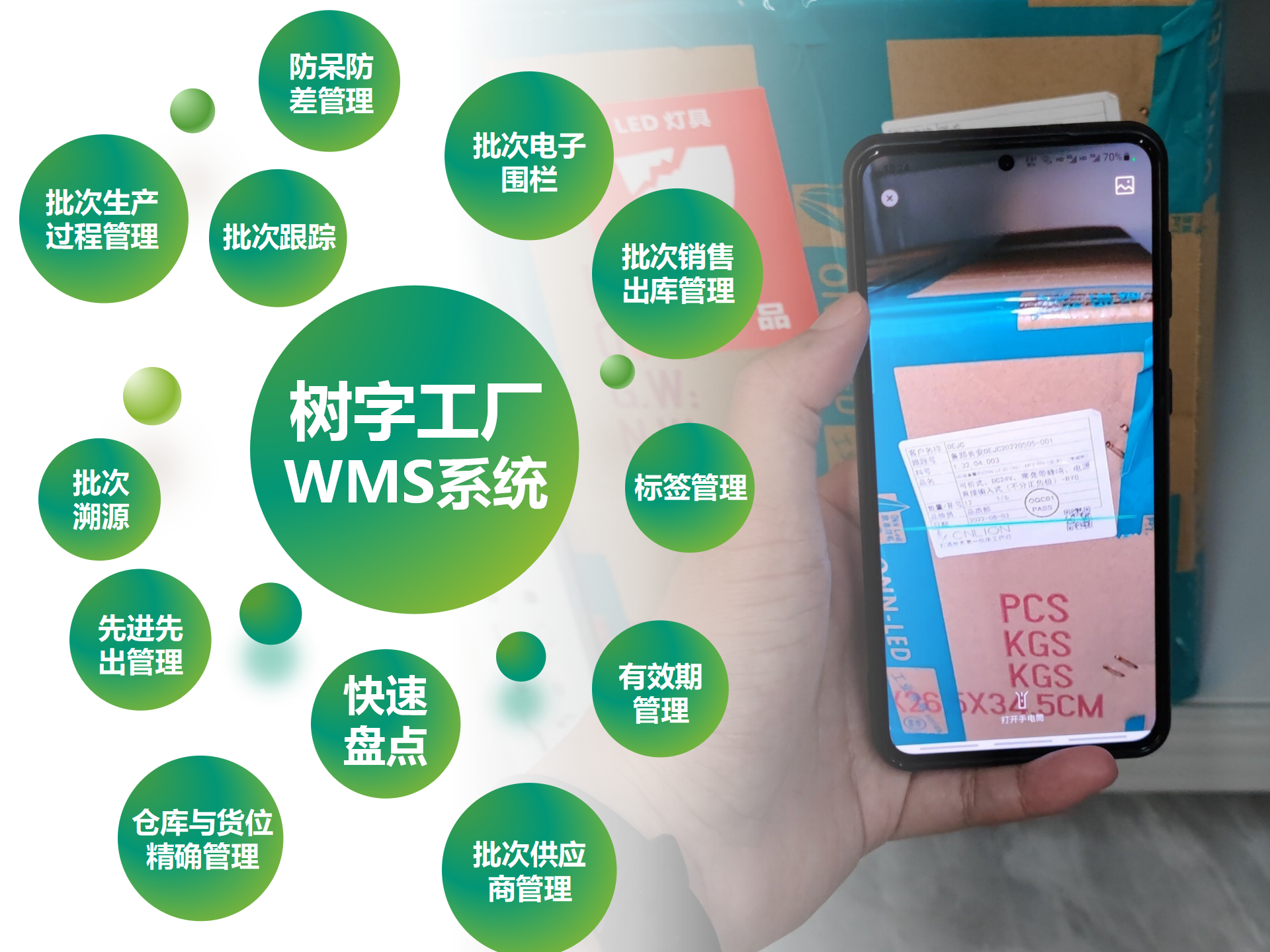

第一步:批次管理二维码化——建立追溯基础框架

传统的批次管理依赖纸质记录,不仅效率低下,更难以应对大客户的即时查询需求。现代追溯体系的基础在于实现批次信息的数字化管理。

实施要点:

源头赋码:从原材料入库环节即开始贴附二维码标签

全链关联:每个生产环节扫码记录,建立完整的物料-工序关联关系

快速响应:随时应对客户查询,提供精准的批次信息

实践案例:

某食品加工企业通过二维码批次管理系统,将客户查询响应时间从原来的数小时缩短至3分钟,不仅满足了大型连锁超市的追溯要求,更因此获得了年度采购量30%的增长。

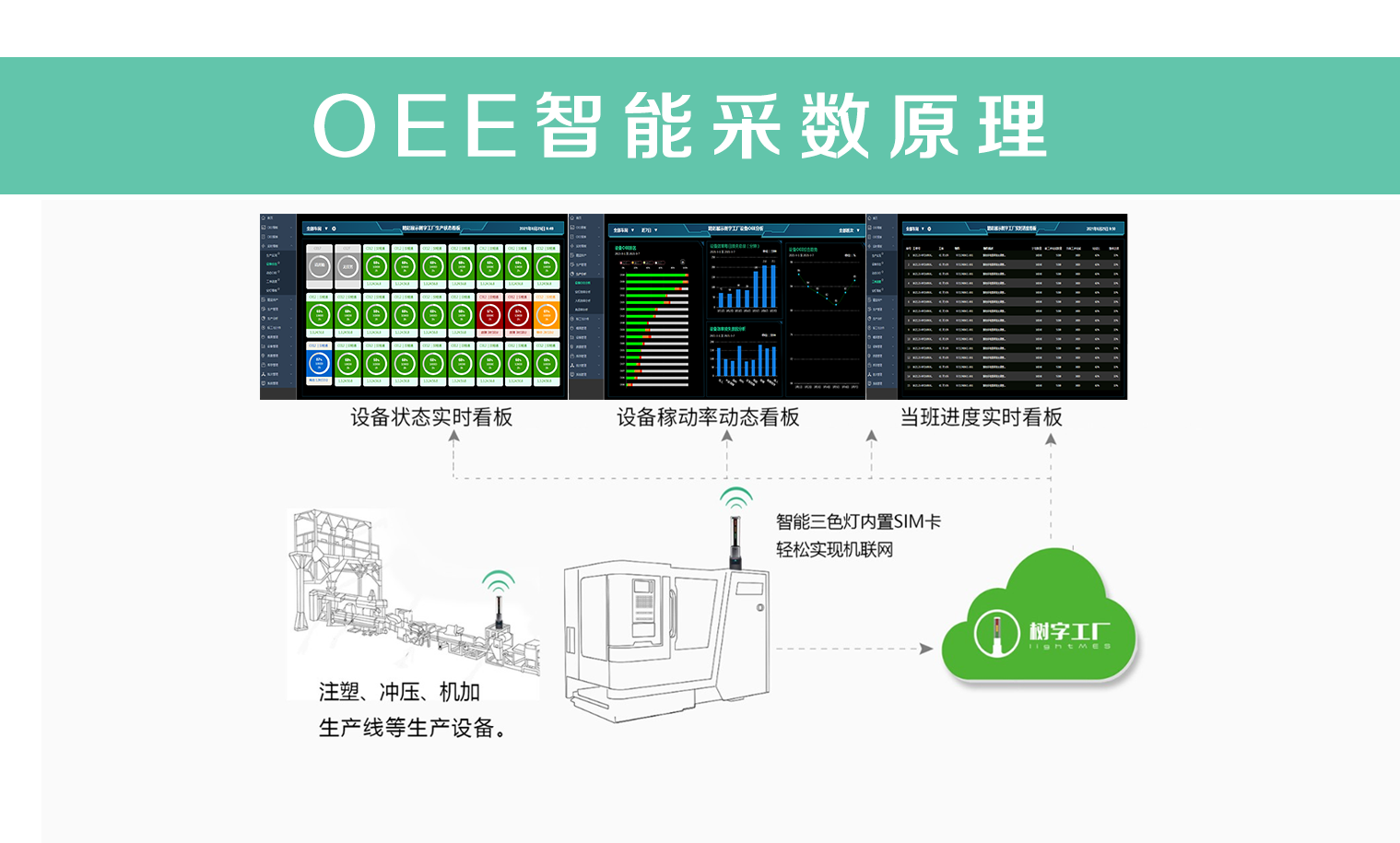

第二步:生产过程物联化——实现制造透明化

追溯的深度取决于数据采集的粒度。通过物联网技术在关键生产节点部署数据采集设备,是实现全流程透明化的核心技术路径。

关键部署节点:

原料投料点:精确记录原料批次与用量

关键工艺站:监控温度、压力等工艺参数

质量检验点:记录检验结果与操作人员

成品包装区:关联最终产品与生产批次

技术优势:

智能传感器配合边缘计算设备,可实现低成本、高可靠性的数据采集。某机械配件厂仅投资5万元部署传感器网络,就成功满足了汽车主机厂的全流程追溯要求。

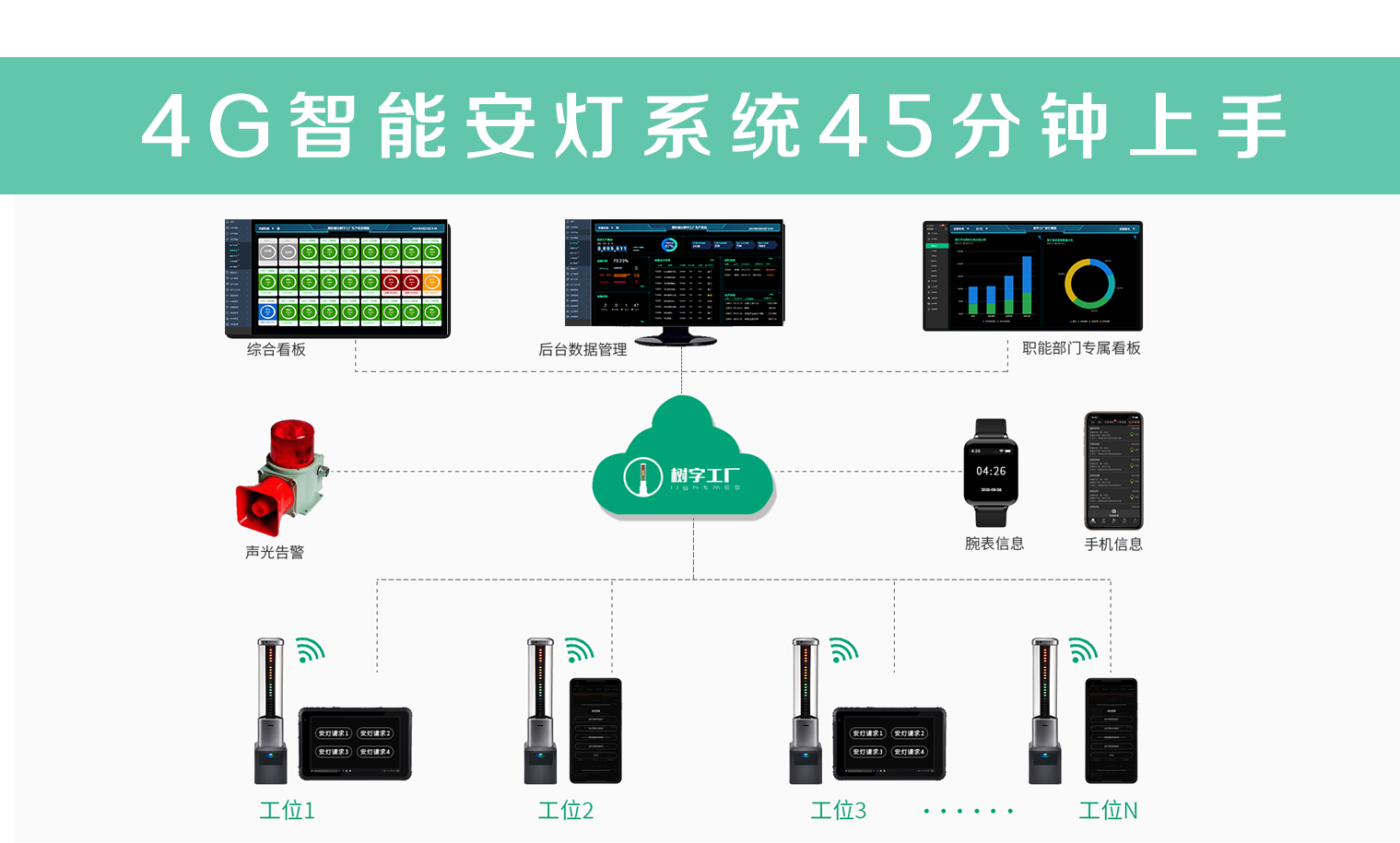

第三步:数据管理云端化——构建协作共享平台

对于中小工厂而言,数据的安全存储与便捷共享同等重要。云平台技术为此提供了理想的解决方案。

云平台核心价值:

灵活接入:支持多终端随时随地访问

安全可控:通过权限管理实现数据的分级共享

报告自动生成:一键生成符合客户要求的追溯报告

实施建议:

选择可靠的中立云服务商,确保数据主权的同时,降低IT基础设施投入。某电子厂采用混合云方案,既保障了核心数据安全,又实现了与三家大客户的高效数据共享。

第四步:异常管理精细化——聚焦关键质量点

智能的追溯体系懂得“抓住重点”。通过对异常品的精细化管理,以最小投入获得最大追溯价值。

精细化管理策略:

异常分级:根据严重程度采取差异化追溯策略

重点深挖:对关键异常进行全要素深度追溯

成本优化:平衡追溯深度与实施成本

成效分析:

某精密加工企业通过对2%的不良品进行深度追溯,解决了90%的重复性质量问题,在质量控制与成本控制间找到了最佳平衡点。

树字标品追溯解决方案的特色优势

基于服务中小企业的丰富经验,我们提供量身定制的追溯方案:

1. 模块化设计

支持从基础批次管理到全流程追溯的渐进式部署,初始投入可低至3万元。

2. 快速实施

标准方案7天内完成部署,立即满足客户基本追溯要求。

3. 灵活扩展

随业务发展逐步深化追溯能力,保护既有投资。

4. 生态对接

预留与主流ERP、MES系统的标准接口,避免信息孤岛。

实施路径规划建议

第一阶段(1-2个月): 建立基础批次管理体系

第二阶段(3-4个月): 实现关键工序数据采集

第三阶段(5-6个月): 构建完整的追溯报告体系

第四阶段(7-12个月): 形成持续改进的追溯机制

结语

全流程追溯不再是大型企业的专利,中小工厂完全可以通过合理的路径规划和技术选择,以可控成本构建专业的追溯体系。这不仅是满足客户要求的必要手段,更是企业提升管理水平、增强竞争能力的重要机遇。

每天与你分享让工厂更赚钱的干货! 如果您正在面临大客户的追溯要求,或希望提升质量管理水平,欢迎与我们联系,获取专属的追溯解决方案建议。树字标品致力于帮助中小制造企业以最小投入实现最大数字化价值,让每一分投资都产生看得见的回报。