MES(制造执行系统)的功能模块主要包括车间资源管理、生产任务管理、车间计划与排产管理、生产过程管理、质量过程管理、物料跟踪管理、车间监控管理和统计分析等。以下是对MES功能模块的详细分析:

1. 车间资源管理:

车间资源管理主要负责对车间内的人员、设备、工装、物料和工时等进行管理,确保生产正常进行。

提供资源使用情况的历史记录和实时状态信息,有助于企业优化资源配置和提高生产效率。

2. 生产任务管理:

生产任务管理包括订单接收、订单处理、订单排产和订单跟踪等功能,用于保证生产计划的准确性和及时性。

通过对生产任务的有效管理,企业可以更好地满足客户需求,提高客户满意度。

3. 车间计划与排产管理:

制定月、周、日生产作业计划,并根据生产经营实际情况实时动态调整作业原始调度计划。

确保生产过程中的各个环节有序执行,提高生产效率。

4. 生产过程管理:

从订单导入到原材料投料、加工、半成品、成品、质量检测、包装仓储等每一步都通过MES系统进行任务分配与记录。

实现生产过程的透明化管理,提高产品质量和生产效率。

5. 质量过程管理:

对生产过程中的质量问题进行监控和管理,及时发现并纠正质量问题。

通过质量追溯管理,实现正反双向追溯链条建立,提高产品质量管理水平。

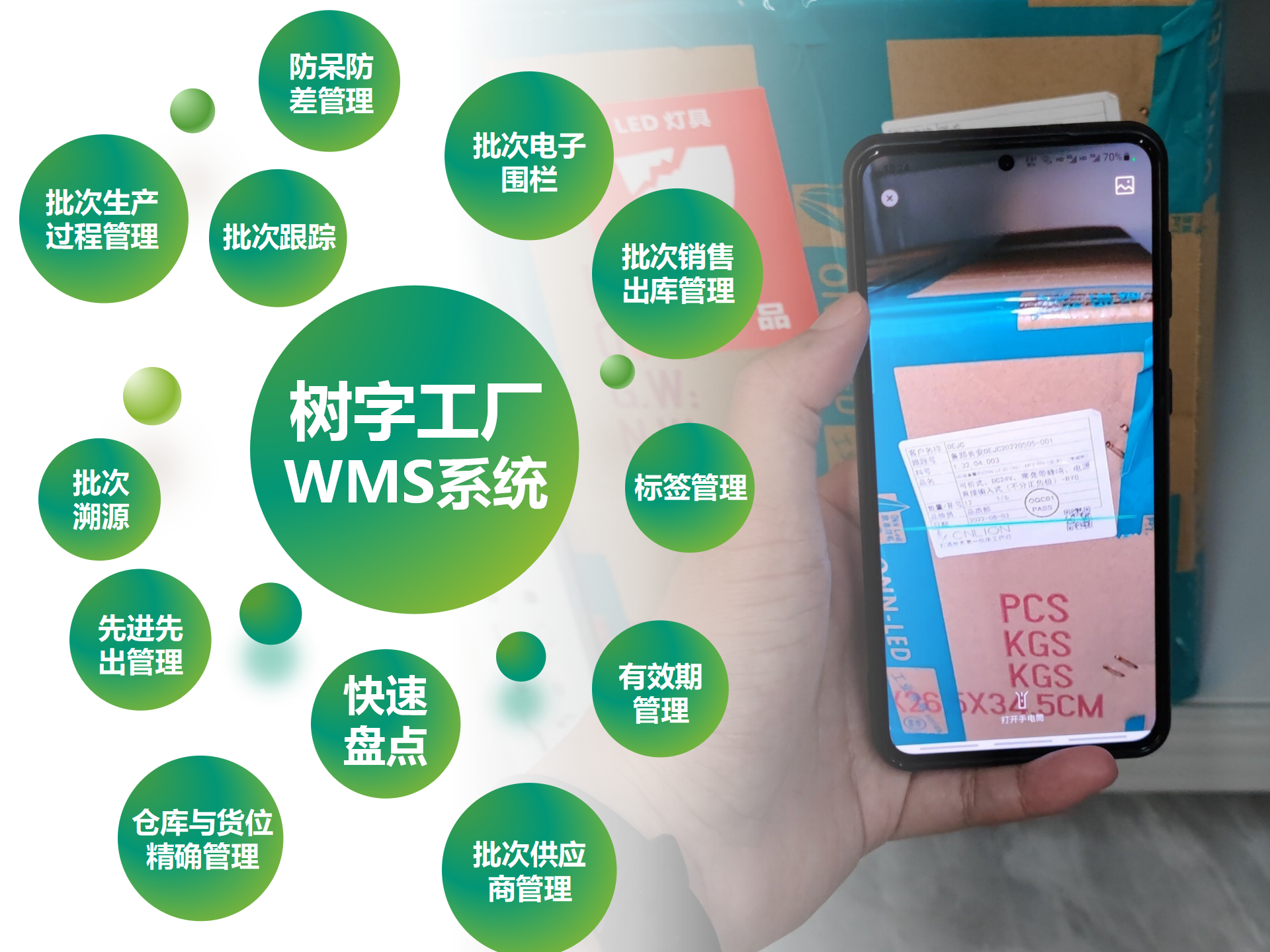

6. 物料跟踪管理:

对生产过程中的物料进行实时跟踪和管理,确保物料供应充足且准确。

通过库存管理功能,实现库房存贮物资检索、查询当前库存情况及历史记录等。

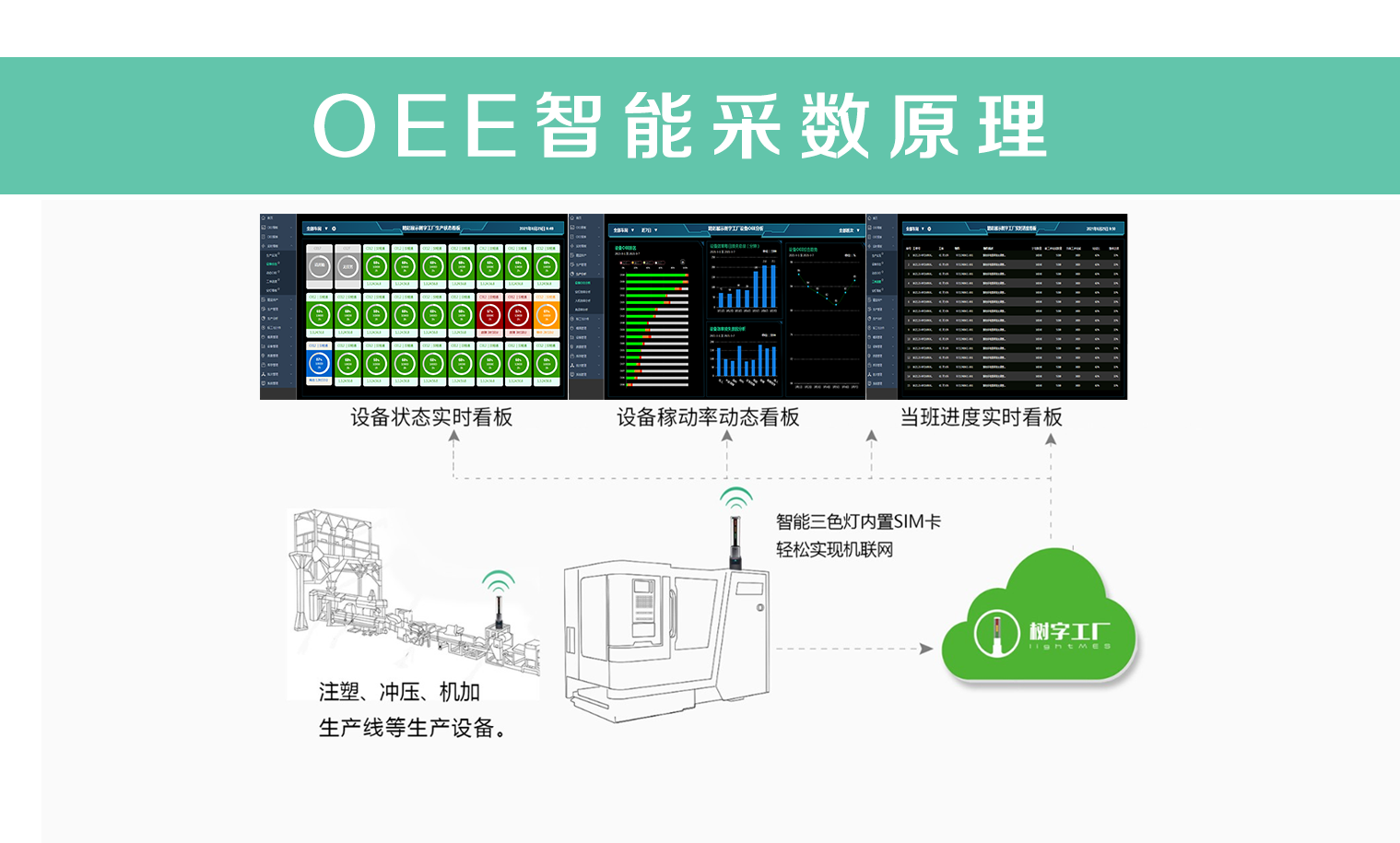

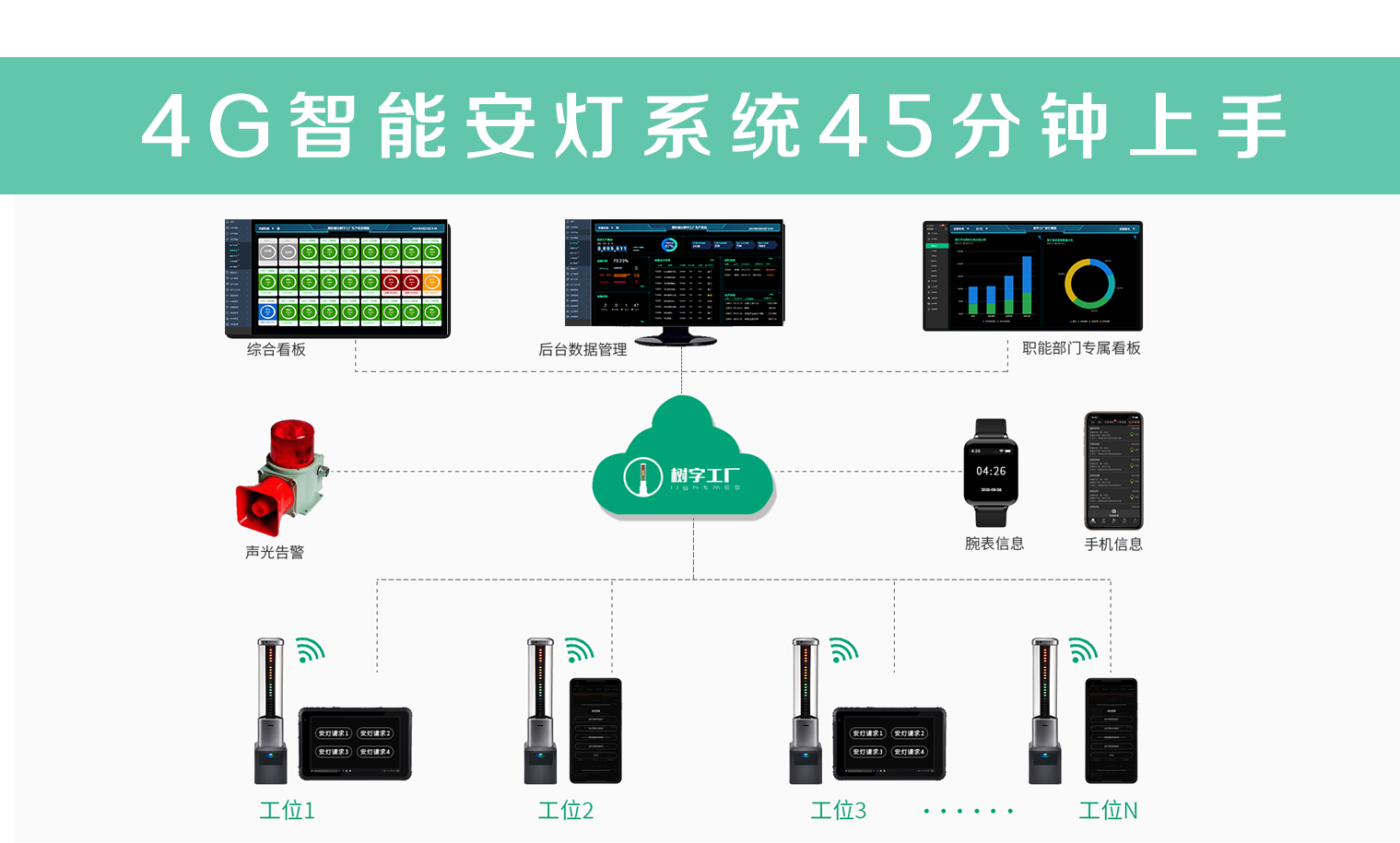

7. 车间监控管理:

实时监控生产过程中的关键指标和数据,帮助生产管理人员迅速了解生产情况,及时做出决策。

通过可视化看板界面设计,直观展现生产环节的各项核心指标达成情况,提高生产效率。

8. 统计分析:

生成各种生产报告和分析,如生产计划完成情况、生产效率、质量指标等,用于管理层决策和生产过程的优化。

通过对生产数据的分析和挖掘,帮助企业识别优化工艺流程的机会,提升生产效率。

综上所述,MES系统的实施对于制造企业来说具有重要意义。它不仅能够提高生产效率和产品质量,降低生产成本和浪费,还能够增强企业的市场竞争力和客户满意度。因此,越来越多的制造企业开始关注并引入MES系统来推动自身的数字化转型和发展。