让我们从头开始-从All Time开始。这也称为24/7时间(包括每天的每一分钟)。

在“ 所有时间”中,减去“ 计划损失”,其中包括应排除在OEE分析之外的所有时间,因为在此时间内没有进行生产(例如,工厂停工,休息/休假或无订单的时期)。进度损失是TEEP(总有效设备性能)的一部分,它不是OEE的一部分,剩余的时间是你的计划生产时间。OEE从计划生产时间开始,直到仔细检查在这段时间内发生的所有效率和生产力损失,它的目的是为了减少或消除这些损失。

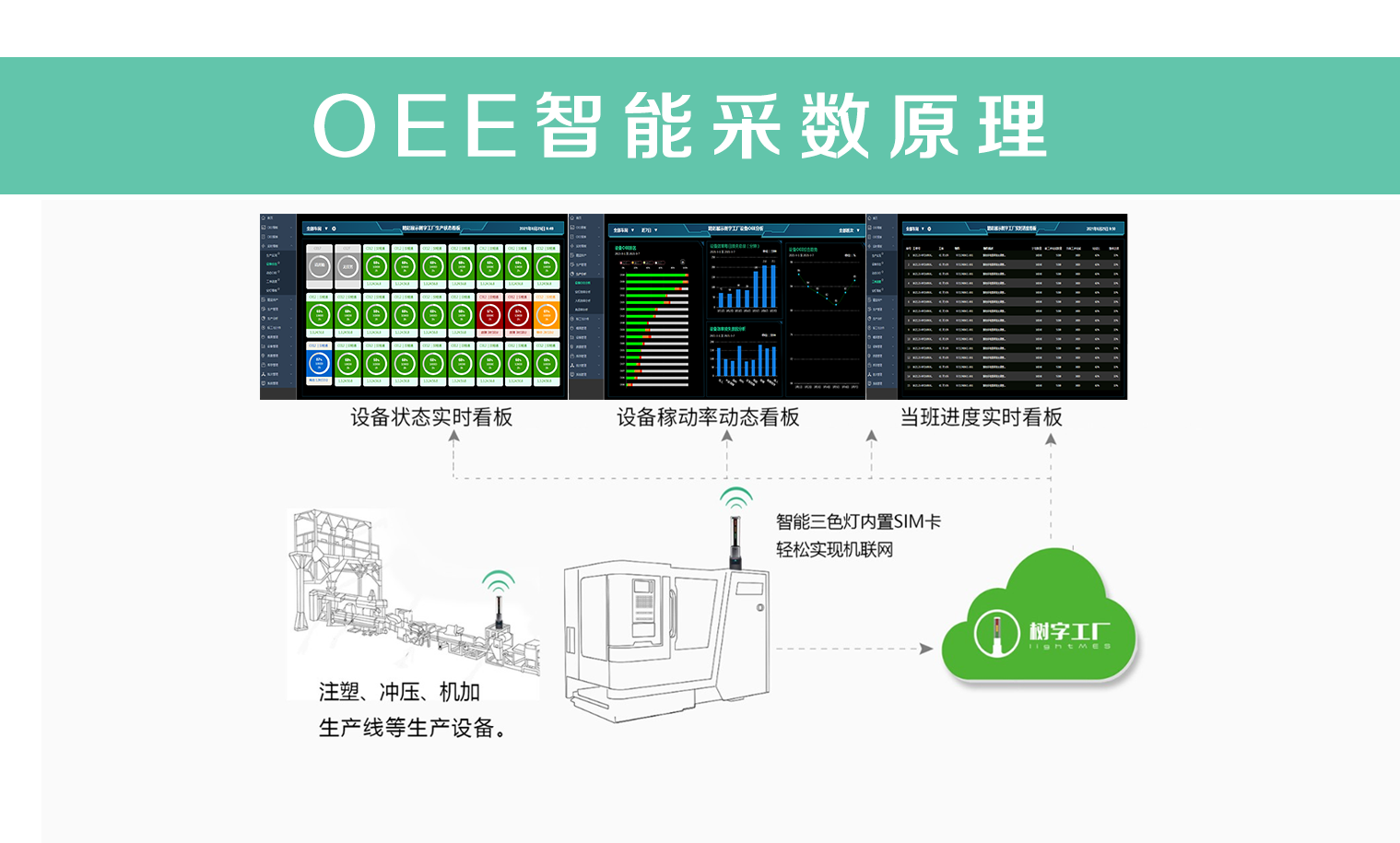

现在,我们将研究三个OEE因素,每个因素都考虑了不同类型的损失。它们是可用性,性能和质量。

可用性

可用性将可用性损失考虑在内,可用性损失包括在任何相当长的时间内(通常为几分钟;足以让操作员记录原因)停止计划生产的事件。

造成可用性损失的因素包括计划外停机(例如设备故障和材料短缺)和计划内停机(例如转换时间),转换时间包含在OEE分析中,因为这是可以用于制造的时间。尽管可能无法消除转换时间,但在大多数情况下,可以大大减少转换时间。减少转换时间是SMED(单分钟换模)的目标。

减去可用性损失后的剩余时间称为运行时间。

性能

性能考虑了性能损失,这是造成制造过程运行速度低于最大可能速度的所有原因(包括慢循环和小停顿)。

造成性能下降的因素包括机器磨损,不合格材料,卡纸和卡纸。

减去性能损失后的剩余时间称为“ 净运行时间”。

质量

质量考虑了质量损失,质量损失考虑了不符合质量标准的制造零件。

造成质量损失的例子包括报废和需要返工的零件。OEE质量类似于“ 首过合格”,因为它将“合格零件”定义为无需任何返工即可成功通过制造过程的零件。

减去质量损失后的剩余时间称为“ 完全生产时间”。

我们的目标不仅仅是测量OEE,而是最大限度地提高“ 充分生产时间”。

快速复审

现在,您已经了解了如何定义三个OEE因子,我们可以快速查看每种损失的类型与OEE因子的关系。

如您所见,OEE的核心概念非常简单,三个OEE因素确实有助于我们将注意力集中在生产力损失的根本原因上。

通过了解六大损失,我们可以更深入地研究生产力的损失。

我们还可以通过考虑第四因素- 利用来将OEE分析进一步扩展。这将我们带入TEEP领域。