一.稼动率

稼动率是指设备在所能提供的时间内为了创造价值而占用的时间所占的比重。是指一台机器设备可能的生产数量与实际生产数量的比值。

基本公式

单机型CT相同:

稼动率=【稼动时间/负荷时间】*100%

稼动时间=实绩CT*总生产数

实绩CT=设备加工时间+辅助时间

=连续线的设定CT或产出一个或一箱产品的时间

总生产数=合格品数+不良品总数

例:某生产线实绩(瓶颈)节拍为120s,每天的负荷时间为7h,当天的产量为130件(其中不合格件数为2),则该生产线这一天的稼动率=【(120*130)/(7*3600)】=61.9%

生产多种机型CT不同的情况:

稼动率=(A机型CT*A总生产数+B机型CT*B生产总数…)/负荷时间*100%

例:某生产线一天生产三种机型,三种机型节拍分别为100s、120s、150s,产量分别为60、50、40件,生产线当天的负荷时间为7h。则该生产线当天的稼动率=【(100*60+120*50+150*40)/(7*3600)】*100%=71.43%

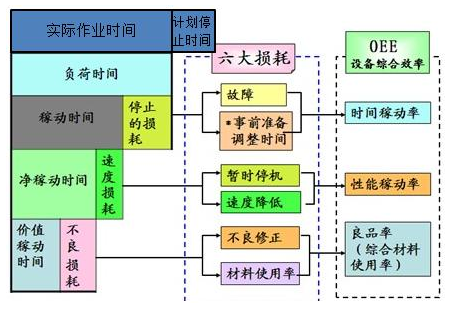

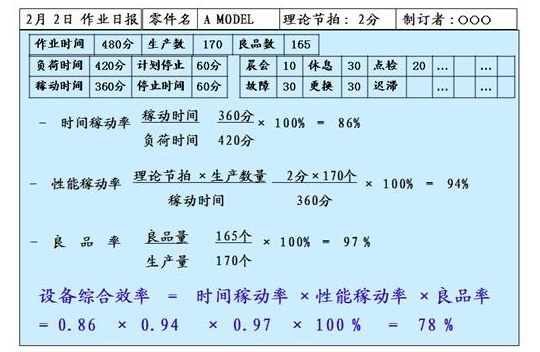

二. 六大损耗与OEE

设备的有效使用程度则以「设备综合效率」来判定:

OEE(Overall Equipment Effectiveness设备综合效率)

OEE=时间稼动率(设备稼动率) x 性能稼动率 x 良品率

OEE=可用率*表现指数*质量指数

时间稼动率(可用率or设备稼动率),性能稼动率(表现指数),良品率(质量指数)

1.时间稼动率(设备稼动率)=稼动时间/负荷时间=(负荷时间-停机时间)/负荷时间

1.1稼动时间= 负荷时间-停机时间(换模、刀具工具更换、调整、故障停止、上下流等待、质量维持、确认、工件不良、操作失误、作业缓滞停止等时间)

1.2负荷时间 = 实际作业时间[计划作业时间-提前停止时间(或+延时时间)]-计划停止时间(包含早晚例会、休息时间、始业点检、安全点检、自主保全、体制展开、试作、休假等)

时间稼动率并无法完全表现设备对生产的贡献程度。例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性能损失。因此定义速度稼动率,并定义实质稼动率与性能稼动率。

2.性能稼动率=实质稼动率X速度稼动率=(理论节拍*生产数量)/稼动时间

2.1实质稼动率=(实际节拍*生产数量)/稼动时间

2.2速度稼动率 = 理论节拍/实际节拍

2.3理论节拍 :以设计部门设定的参数为依据,或者依据需求量与人员的匹配,决定生产单个产品所需的时间。制订生产计划时,拿来作为标准的依据,以决定生产产品的理论数量。

2.4实际节拍 :因作业环境和限制条件等影响,实际稼动的平均时间。节拍 :生产一个单位制品需要的时间间隔

2.5净稼动时间=稼动时间-[(实际节拍-理论节拍)X产量]

2.6性能稼动时间=稼动时间 ×性能稼动率 =稼动时间-性能损失时间

其中性能损失包括速度低落的损失与短暂停机的损失。由以上定义可知,若性能稼动率变小,则可判定生产相关设备的效率降低。

2.7性能稼动时间表示设备产出产品的时间,但无法表示设备产出良品率的好坏,因此定义「价值稼动时间」来表示真正能产出良品的有价值时间:价值稼动时间=性能稼动时间X良品率

3.良品率=良品数量/生产数量

<例>设备综合效率OEE的计算

三.时间稼动率统计方法:

统计方法很多,但是要找到简单有效的,还就只有随机统计法:

1、设定设备的六种状态,即加工、维修、维护、停机、空转、转换

2、设定随机频次与时间:即如果每天两次的话,就上下午各一次,并设定间隔时间,例如40分钟;

3、统计:第一天早8:00,到车间观察设备,只看一眼,统计其状态;下午为14:00。第二天,把时间往后推迟40分钟,8:40和下午14:40,分别看一次,以此类推

4、根据每月统计到的60次的状态,计算设备加工时间所占比例,也就是所谓的稼动率;

、坚持统计,三个月以上,这样的数据就很准确了。

统计的关键就是一定要按照时间去统计,如果时间乱了,这样的方法也就失灵了!