生产能力和效率的管理

一、效率和能力区分不清

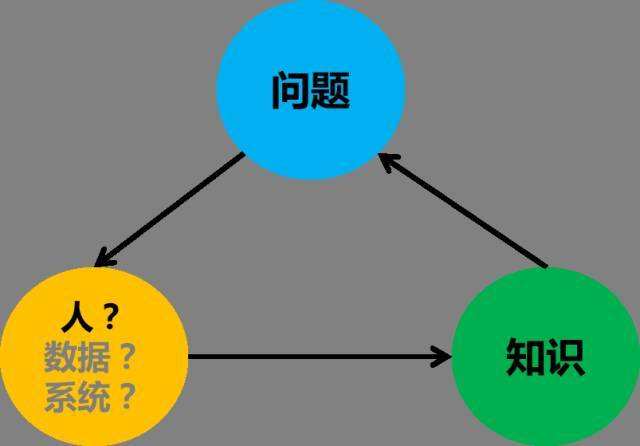

很多企业领导者或者管理团队,对生产能力和生产效率的概念认知模糊。所以经常导致提升效率和能力的思路错误。在制造型企业的管理运行过程中,生产效率和生产能力既有本质上的区别,又也有必然的联系。在制造型企业管理过程中,生产能力和生产效率各分为两种,一种是设备的生产能力和效率,另一种是人员生产能力和生产效率。生产能力是指人或者设备,在额定的条件下单位时间里的标准产出量;效率是指人或者设备,在额定的条件下单位时间里实际产出与投入的比。这是能力和效率本质上的区别。

制造型企业的管理运行过程中,生产能力的大小与生产计划的多少息息相关。而生产效率的高低则和成本息息相关。前者重视的是资源的科学配置,后者重视的是资源的合理利用。放大了生产能力,不一定提高了生产效率,但是提高了生产效率就相对提高了生产能力。生产效率可以越高越好,因为它始终在减少浪费。但是生产能力不是越大越好,也不是越小越好,过大会造成资源浪费,过小会完成不了生产任务。所以抓能力要抓供需平衡的研究,而抓效率必须抓方法改善。

二、难以找到有效的切入点

事实在车间管理的实际运行中,提高生产效率要比提升生产能力的难度大得多。只要找到了提高生产效率的切入点,就不难找到提升生产能力的切入点。要找到提高生产效率的切入点,首先必须纠正如下几种传统的错误的认识:

1) 很多管理者认为设备越先进,生产效率就越高,这是错误的。设备越先进只能是单位时间内的能力越大;

2) 员工越多,生产效率就越高,这种认识也是错误的。这只能说明了人多力量大;

3) 生产越简单的产品生产效率就越高,这只能说明同等资源配置的条件下,生产简单的产品,单位时间内的生产能力相对来说要大;

4)大部分管理者认为生产效率只与作业者(员工)有关,所以很多企业的生产效率低下时,很多管理者就开始抱怨员工的工作效率太低,甚至认为员工存在出工不力的行为。管理的真相是领导者的管理风格和思路决定了员工的工作效率;

5)很多企业认为,生产效率只和生产部门有关。一旦发现企业出现生产效率低人工成本高的现象就抱怨生产部门的管理无能。管理真相是生产部门是整个制造管理系统中的一个环节,在这个系统的运行中,除了生产部门以外,还有很多环节都会制约员工的生效率。比如说研发部门研发的产品没有可批量制造性,工艺部门设计的制造流程和作业方法不符合流线化原理和人体工程科学等等;

6)还有一些管理者认为,任何时候做任何事情只要越快或做得越多,生效率就越高,其实也不是完全正确的。因为在制造型企业的管理过程中有真效率和假效率之分,只有在该快的时候能快和在该慢的时候能慢才是真效率。因为多做和快做或者做错,都是一种浪费。

我国很多制造型企业,在提高生产效率的过程中一直找不到切入点。一说到生产效率低,就直接把矛头指向员工。所以很多企业一提到提高生产效率,就把加快作业者速度,或者增加同一条件下单位时间的工作量作为切入点,其实这种方式是十分错误的。首先我们来分析一下员工做得慢的原因。从人本管理的角度来说,任何一名劳动者都希望能在舒适、轻松、快捷的环境下从事轻松的工作。但关键的问题是怎样才能为他们提供这一切?

IBM亚太经济管理学院负责人托马斯巴里曾经说过这样一句话:“高效率不在于什么奥秘,而纯在于人们的忠诚。他们经过成效卓著的训练而产生的那种献身精神;他们对公司成就的认同感就在于职工及领导间那种充满人情味的关系。”从这句话里我们不难找到提高效率的切入点。

制造型企业提高生产效率,最忌讳的方向是走劳动强化之路,最科学的是走劳动改善之路。要做到真正的充满“人情味”,我们首先必须让劳动者感觉舒服,而舒服又包括心理的和身体的。心理的是指科学的管理制度、舒适的工作环境、合理的工资与福利待遇等;身体的是指合理化的作业流程、先进的作业方法、得体的作业空间、适当的作业强度等等。劳动强化是指企业的管理者,不是去关注员工的心理和身体是否在工作的过程中感到舒服,而是在任何条件都不作改变的情况下,直接增加员工的工作量。这种做法只表明了一个真相——管理者无能!

三、不能够放大效率的范围

很多企业在追求生产效率的时候,始终在员工或者个别部门的身上打主意。其实在我国的制造型企业,生产效率低的最根本原因不在员工身上,而在领导者的身上。真相是管理能力低下导致了员工的生产效率的低下,中国的工人是最伟大的工人。因此,要放大生产效率的理解范围,就必须放大影响生产效率的对象。比如说领导团队的协调能力、应变能力、指导能力、指令的准确性、反馈速度等都直接影响生产效率。

我国企业对生产效率的追求,长期以来停留在表面。能够计算进去的仅仅是生产线在运转时的效率。而由于管理不善造成的生产线停止,却计算不出来。用一句形象点的话对现象进行概括,就是造成资源浪费的人永远在说利用资源的人有罪。要暴露浪费资源者的浪费程度,我们在放大对生产效理解范围的同时,必须放大对生产效率理解的深度,即工厂综合管理效率。

工厂综合管理效率的计算方法,是生产效率乘以时间有效利用率。时间有效利用率等于有效工作时间除以总投入工作时间。如果某人一天上班时间为480分钟,由于各种原因导致其真正只能工作的时间为380分钟,那么此人的时间有效利用率为79.2%。而在投入的380分钟里的真正产出只相当于320分钟时,那么此人的生产效率为84.2%。单从工作效率看已经很高了,可是此人当天的综合效率仅有66.7%。如果我们只是单纯地追求生产效率的话,84.2%已经很优秀了。一旦追求的是工厂综合管理效率的话,66.7%仅仅是极个水平。这才使我们更容易找到差距。

我国制造型企业很少去考量时间有效利用率这个指标,而是单一的考量了生产效率。时间的有效利用率,不但直接决定了生产能力的发挥水平,而且直抹杀了员工的生产效率。时间才是企业最宝贵的资源,因为没有了时间,企业等于就没有了一切,所有的产出都变成了零。

四、找到提高效率的顺序

在我国制造型企业提高生产效率的过程中,最错误的就是捡回了芝麻丢掉了西瓜。一直以来效率的“革命”对象只停留在员工身上,扩大不到领导团队的身上。被“革命”的指标只停留在单一的生产效率上,而上升不到工厂综合管理效率的层面。要改变在效率提升过程中“丢西瓜捡芝麻”的现状,我们必须找到正确的工作顺序:

1)必须确定要提升的指标是工厂综合管理效率,而不是单一的生产效率。这样更容易让我们通过精细化的指标管理找到差距;

2)首先要提高的是时间有效利用率,只有通过提高时间的利用率,才能提高领导团队的管理效率。先把西瓜(浪费的资源:包括停工待料、生产指令等待、品种转换频繁、设备故障率高等等,员工所不能决定的因素)捡回来,这样能让我们的工作思路更清晰;

3)然后再开始着手提高员工的生产效率,在提高生产效率过程中又要注意如下顺序:

(1)让员工心理舒服;

(2)让员工身体舒服;

(3)优化工艺流程,减少不必要环节;

(4)优化作业方法,减少不必要动作;

(5)改善工位平衡,减少不必要的等待;

(6)改善工装夹具,降低劳动强度;

(7)改善产品设计,提高可批量制造性;

(8)分期总结成果,和员工一起分享;

(9)把提升效率得来的三分之一以不同的方式返给员工。